Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i bezpieczeństwo. Pierwszym krokiem w tym procesie jest zrozumienie wymagań użytkownika oraz specyfiki zastosowania maszyny. Warto przeprowadzić analizę potrzeb, aby określić, jakie funkcje powinna spełniać maszyna oraz w jakich warunkach będzie pracować. Kolejnym istotnym elementem jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność urządzenia. W projektowaniu maszyn roboczych nie można zapominać o ergonomii, która ma kluczowe znaczenie dla komfortu pracy operatora. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze i dostosowana do potrzeb użytkownika. Również aspekty związane z bezpieczeństwem są niezwykle ważne, dlatego należy uwzględnić różne mechanizmy zabezpieczające, które ochronią operatora przed ewentualnymi zagrożeniami.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych w tym zakresie jest oprogramowanie CAD, które pozwala na tworzenie szczegółowych modeli 3D maszyn. Dzięki temu inżynierowie mogą lepiej wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe i symulacje ruchu. Ponadto, technologie takie jak druk 3D stają się coraz bardziej popularne w prototypowaniu komponentów maszyn, co pozwala na szybsze testowanie różnych rozwiązań. Warto również zwrócić uwagę na automatyzację procesów projektowych, która przyspiesza prace oraz minimalizuje ryzyko błędów. W kontekście nowoczesnych maszyn roboczych istotne są także systemy sterowania i monitorowania, które umożliwiają zdalne zarządzanie urządzeniami oraz zbieranie danych o ich pracy.

Jakie są najważniejsze etapy procesu projektowania maszyn roboczych

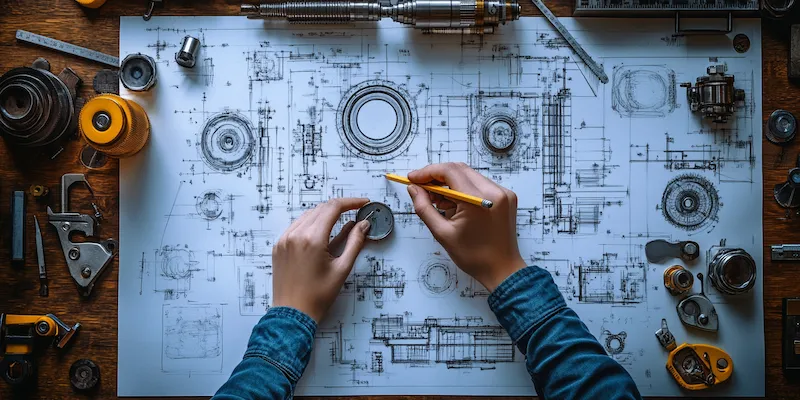

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które muszą być starannie realizowane, aby osiągnąć zamierzony cel. Pierwszym etapem jest faza koncepcyjna, podczas której inżynierowie zbierają informacje o wymaganiach klientów oraz analizują rynek pod kątem istniejących rozwiązań. Następnie następuje faza wstępnego projektowania, gdzie tworzone są pierwsze szkice oraz modele koncepcyjne. Po zatwierdzeniu wstępnych pomysłów przystępuje się do szczegółowego projektowania, które obejmuje opracowanie dokładnych rysunków technicznych oraz specyfikacji materiałowych. Kolejnym krokiem jest prototypowanie, podczas którego tworzony jest pierwszy model maszyny do testów funkcjonalnych i wytrzymałościowych. Po przeprowadzeniu niezbędnych testów i ewentualnych modyfikacjach następuje faza produkcji seryjnej, gdzie maszyna jest wytwarzana na dużą skalę. Ostatnim etapem jest wdrożenie maszyny do użytku oraz zapewnienie wsparcia technicznego dla użytkowników.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii i wymagań rynku. Inżynierowie muszą stale aktualizować swoją wiedzę oraz umiejętności, aby móc wykorzystać nowoczesne rozwiązania w swoich projektach. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często zdarza się, że różne elementy pochodzą od różnych producentów i mogą nie być ze sobą kompatybilne. W takich sytuacjach konieczne jest przeprowadzenie dodatkowych testów oraz modyfikacji konstrukcji. Ponadto, inżynierowie muszą również zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może wpłynąć na jakość projektu.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań użytkowników. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności i precyzji pracy maszyn. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem, co przyczynia się do redukcji kosztów pracy oraz poprawy jakości produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji, która umożliwia maszynom uczenie się na podstawie danych oraz dostosowywanie swoich działań do zmieniających się warunków pracy. Dzięki temu maszyny stają się bardziej autonomiczne i mogą samodzielnie podejmować decyzje w czasie rzeczywistym. Warto również zwrócić uwagę na rozwój technologii IoT, czyli Internetu Rzeczy, który pozwala na zdalne monitorowanie i zarządzanie maszynami. Użytkownicy mogą zbierać dane o pracy urządzeń, co pozwala na szybsze diagnozowanie problemów oraz optymalizację procesów.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Aby skutecznie projektować maszyny robocze, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz elektroniki, co pozwala na tworzenie efektywnych i bezpiecznych konstrukcji. Umiejętność posługiwania się oprogramowaniem CAD jest kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto, inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej oraz symulacji komputerowych, które pomagają w ocenie zachowania maszyny w różnych warunkach. Współpraca w zespole to kolejna istotna umiejętność, ponieważ projektowanie maszyn często wymaga współdziałania z innymi specjalistami, takimi jak programiści czy technolodzy produkcji. Komunikacja interpersonalna jest równie ważna, aby skutecznie przekazywać pomysły i rozwiązania innym członkom zespołu oraz klientom.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach, co czyni je niezbędnym elementem nowoczesnej produkcji i usług. W przemyśle budowlanym wykorzystuje się różnorodne maszyny, takie jak koparki czy dźwigi, które ułatwiają wykonywanie prac ziemnych oraz transport materiałów budowlanych. W sektorze rolniczym maszyny takie jak traktory czy kombajny zwiększają wydajność upraw oraz zbiorów, co pozwala na efektywniejsze gospodarowanie zasobami. W przemyśle motoryzacyjnym maszyny robocze odgrywają kluczową rolę w procesie produkcji pojazdów, gdzie stosuje się roboty do montażu oraz lakierowania. Również w logistyce i magazynowaniu coraz częściej korzysta się z automatycznych systemów transportowych oraz robotów do pakowania i sortowania towarów. W medycynie maszyny robocze znajdują zastosowanie w chirurgii czy diagnostyce obrazowej, gdzie precyzyjne urządzenia wspierają lekarzy w ich codziennej pracy.

Jakie są przyszłe kierunki rozwoju projektowania maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji AI w systemach sterujących maszynami, co umożliwi im samodzielne podejmowanie decyzji na podstawie analizy danych. Również rozwój technologii IoT będzie miał znaczący wpływ na przyszłość maszyn roboczych poprzez umożliwienie ich zdalnego monitorowania i zarządzania. Zwiększona świadomość ekologiczna społeczeństwa wpłynie również na projektowanie maszyn – inżynierowie będą musieli szukać bardziej zrównoważonych rozwiązań oraz materiałów przyjaznych dla środowiska. Warto również zauważyć rosnące zainteresowanie rozwiązaniami mobilnymi i przenośnymi, które mogą być wykorzystywane w różnych warunkach pracy.

Jakie są koszty związane z projektowaniem maszyn roboczych

Koszty związane z projektowaniem maszyn roboczych mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów potrzebnych do budowy maszyny – wybór odpowiednich surowców ma kluczowe znaczenie dla trwałości i funkcjonalności urządzenia. Koszt zakupu oprogramowania CAD oraz innych narzędzi inżynieryjnych również powinien być brany pod uwagę podczas planowania budżetu projektu. Dodatkowo, wynagrodzenia zespołu inżynieryjnego stanowią istotną część całkowitych kosztów – im bardziej skomplikowany projekt, tym więcej specjalistów może być potrzebnych do jego realizacji. Nie można zapominać o kosztach prototypowania oraz testowania maszyny – te etapy są niezbędne do zapewnienia wysokiej jakości końcowego produktu i mogą generować znaczne wydatki. Koszty związane z certyfikacją i spełnieniem norm bezpieczeństwa również powinny być uwzględnione w budżecie projektu.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn roboczych

Innowacyjne rozwiązania w projektowaniu maszyn roboczych pojawiają się regularnie dzięki postępowi technologicznemu oraz kreatywności inżynierów. Przykładem może być wykorzystanie druku 3D do produkcji komponentów maszyn – ta technologia pozwala na szybkie prototypowanie oraz tworzenie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami produkcji. Kolejnym interesującym rozwiązaniem jest zastosowanie robotyki współpracującej (cobots), które mogą pracować obok ludzi bez potrzeby stosowania dodatkowych zabezpieczeń – to zwiększa elastyczność linii produkcyjnych i poprawia ergonomię pracy. W dziedzinie automatyki można zauważyć rosnące zainteresowanie systemami predykcyjnymi opartymi na sztucznej inteligencji – takie rozwiązania pozwalają na przewidywanie awarii maszyn przed ich wystąpieniem, co znacząco obniża koszty utrzymania i przestojów produkcyjnych. Innym przykładem innowacji jest rozwój elektrycznych napędów zamiast tradycyjnych silników spalinowych – to rozwiązanie przyczynia się do redukcji emisji spalin oraz hałasu podczas pracy maszyn.