Projektowanie maszyn do obróbki szkła to proces, który wymaga uwzględnienia wielu kluczowych aspektów technicznych i technologicznych. Przede wszystkim, należy zwrócić uwagę na rodzaj szkła, które ma być obrabiane, ponieważ różne typy szkła mają różne właściwości mechaniczne i wymagają odmiennych metod obróbczych. Wybór odpowiednich narzędzi oraz technologii obróbczej jest niezbędny, aby zapewnić wysoką jakość końcowego produktu. Kolejnym istotnym elementem jest ergonomia maszyny, która wpływa na komfort pracy operatorów oraz efektywność procesu produkcyjnego. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze i konserwacji, co z kolei przekłada się na mniejsze przestoje w produkcji. Również bezpieczeństwo użytkowników jest kluczowym zagadnieniem, dlatego projektanci muszą przestrzegać norm i standardów dotyczących ochrony zdrowia i życia pracowników.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła stosuje się różnorodne technologie, które mają na celu poprawę efektywności oraz jakości procesów produkcyjnych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na precyzyjne i szybkie cięcie szkła o różnych grubościach. Lasery oferują dużą dokładność oraz minimalizują ryzyko uszkodzenia materiału podczas obróbki. Inną istotną technologią jest szlifowanie i polerowanie szkła, które odbywa się za pomocą specjalistycznych narzędzi diamentowych. Te technologie pozwalają na uzyskanie gładkich krawędzi oraz estetycznego wyglądu końcowego produktu. W ostatnich latach coraz większą popularnością cieszy się także wykorzystanie robotów przemysłowych w procesach obróbczych, co umożliwia automatyzację wielu czynności oraz zwiększa wydajność produkcji. Warto również wspomnieć o technologiach związanych z kontrolą jakości, które pozwalają na bieżąco monitorować parametry procesu i eliminować ewentualne błędy w produkcji.

Jakie są wyzwania w projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego procesu produkcyjnego. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnorodnych typów szkła oraz ich specyfikacji technicznych. Każdy rodzaj szkła ma swoje unikalne właściwości, co sprawia, że projektanci muszą wykazać się dużą elastycznością i kreatywnością w tworzeniu rozwiązań inżynieryjnych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym minimalizowaniu kosztów produkcji. W dzisiejszych czasach konkurencja na rynku jest ogromna, dlatego firmy muszą dążyć do optymalizacji swoich procesów w celu utrzymania rentowności. Ponadto, zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa stawiają dodatkowe wymagania przed projektantami maszyn do obróbki szkła. Muszą oni nie tylko spełniać te normy, ale także przewidywać przyszłe zmiany legislacyjne i dostosowywać swoje projekty do nadchodzących trendów rynkowych.

Jakie są przyszłościowe kierunki rozwoju maszyn do obróbki szkła

Przyszłość projektowania maszyn do obróbki szkła zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia nie tylko szybsze wykonywanie zadań, ale także poprawia jakość produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem jest rozwój inteligentnych systemów zarządzania produkcją opartych na sztucznej inteligencji oraz analizie danych. Dzięki tym technologiom możliwe będzie monitorowanie procesów w czasie rzeczywistym oraz optymalizacja działań w celu osiągnięcia lepszych wyników produkcyjnych. Również ekologia staje się coraz ważniejszym aspektem w projektowaniu maszyn do obróbki szkła; producenci będą musieli skupić się na tworzeniu bardziej energooszczędnych rozwiązań oraz ograniczeniu negatywnego wpływu na środowisko naturalne.

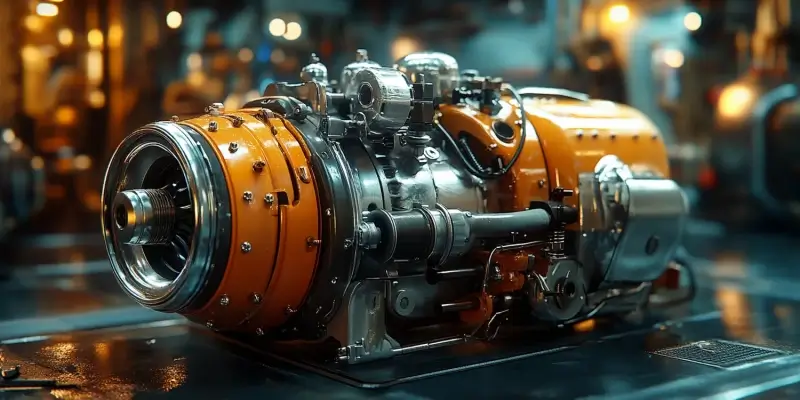

Jakie są kluczowe komponenty maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła niezwykle istotne jest zrozumienie kluczowych komponentów, które wpływają na ich funkcjonalność oraz wydajność. Podstawowym elementem każdej maszyny jest system napędowy, który odpowiada za ruch narzędzi i materiałów. W zależności od zastosowania, może to być napęd elektryczny, hydrauliczny lub pneumatyczny. Każdy z tych systemów ma swoje zalety i wady, które należy rozważyć w kontekście specyfiki obróbki szkła. Kolejnym ważnym komponentem są narzędzia skrawające, które muszą być wykonane z materiałów odpornych na wysokie temperatury oraz ścieranie. Narzędzia diamentowe są powszechnie stosowane w obróbce szkła ze względu na swoją twardość i zdolność do precyzyjnego cięcia. Również systemy chłodzenia mają kluczowe znaczenie, ponieważ podczas obróbki szkła generowane jest dużo ciepła, co może prowadzić do uszkodzenia materiału. Dodatkowo, nowoczesne maszyny często wyposażone są w zaawansowane systemy sterowania numerycznego CNC, które umożliwiają precyzyjne programowanie procesów obróbczych oraz automatyzację produkcji.

Jakie są najczęściej stosowane metody obróbki szkła

Obróbka szkła obejmuje szereg różnych metod, które są dostosowane do specyficznych potrzeb produkcyjnych oraz rodzaju materiału. Jedną z najpopularniejszych metod jest cięcie mechaniczne, które polega na użyciu narzędzi skrawających do precyzyjnego dzielenia szkła na mniejsze elementy. Ta metoda jest często stosowana w produkcji okien czy luster. Inną powszechnie stosowaną techniką jest szlifowanie, które ma na celu wygładzenie krawędzi oraz nadanie odpowiedniego kształtu elementom szklanym. Szlifowanie może być realizowane zarówno ręcznie, jak i przy użyciu maszyn automatycznych. Polerowanie to kolejny krok w procesie obróbczy, który pozwala uzyskać wysoki połysk powierzchni szkła. W przypadku bardziej zaawansowanych aplikacji wykorzystuje się także technologie takie jak cięcie laserowe czy wodne strumienie wysokociśnieniowe. Cięcie laserowe zapewnia wyjątkową precyzję i minimalizuje straty materiału, co czyni je idealnym rozwiązaniem dla skomplikowanych wzorów. Z kolei cięcie wodne jest szczególnie przydatne w przypadku grubszych tafli szkła, gdzie tradycyjne metody mogą być niewystarczające.

Jakie są zalety automatyzacji w projektowaniu maszyn do obróbki szkła

Automatyzacja w projektowaniu maszyn do obróbki szkła przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz jakość końcowych produktów. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez skrócenie czasu cyklu pracy maszyn. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania CNC możliwe jest osiągnięcie większej precyzji i powtarzalności operacji obróbczych, co przekłada się na lepszą jakość wyrobów. Automatyczne linie produkcyjne eliminują również błędy ludzkie związane z obsługą maszyn, co dodatkowo podnosi standardy jakościowe produktów końcowych. Kolejną zaletą automatyzacji jest możliwość zbierania danych dotyczących procesów produkcyjnych w czasie rzeczywistym. Analiza tych danych pozwala na bieżąco monitorować parametry pracy maszyn oraz identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Warto również zauważyć, że automatyzacja przyczynia się do poprawy warunków pracy operatorów; maszyny wykonujące rutynowe zadania pozwalają pracownikom skupić się na bardziej kreatywnych i wymagających umiejętności zadaniach.

Jakie są najnowsze innowacje w projektowaniu maszyn do obróbki szkła

Najnowsze innowacje w projektowaniu maszyn do obróbki szkła koncentrują się na zwiększeniu efektywności procesów produkcyjnych oraz poprawie jakości wyrobów końcowych. Jednym z najbardziej przełomowych rozwiązań jest zastosowanie technologii sztucznej inteligencji w systemach sterowania maszynami. Dzięki algorytmom uczenia maszynowego możliwe jest optymalizowanie procesów obróbczych w czasie rzeczywistym, co pozwala na szybsze dostosowywanie parametrów pracy do zmieniających się warunków produkcyjnych. Również rozwój technologii 3D drukowania staje się coraz bardziej popularny w branży szklarskiej; umożliwia on tworzenie skomplikowanych form i prototypów bez konieczności inwestowania w kosztowne formy tradycyjne. Innowacyjne podejścia obejmują także rozwój nowych materiałów narzędziowych o lepszej trwałości i odporności na ścieranie, co przekłada się na dłuższy czas eksploatacji narzędzi skrawających. Dodatkowo coraz więcej producentów zwraca uwagę na aspekty ekologiczne; innowacyjne maszyny są projektowane z myślą o minimalizacji odpadów oraz zużycia energii podczas procesu produkcji.

Jakie są trendy rynkowe związane z projektowaniem maszyn do obróbki szkła

Trendy rynkowe związane z projektowaniem maszyn do obróbki szkła ewoluują wraz z rosnącymi wymaganiami klientów oraz postępem technologicznym. Obecnie obserwuje się wzrost zainteresowania rozwiązaniami ekologicznymi; producenci maszyn starają się opracowywać urządzenia o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne. Klienci coraz częściej poszukują produktów wykonanych z materiałów odnawialnych lub poddawanych recyklingowi, co wpływa na sposób projektowania nowych maszyn do obróbki szkła. Również personalizacja staje się kluczowym trendem; klienci oczekują elastycznych rozwiązań dostosowanych do ich indywidualnych potrzeb produkcyjnych. W odpowiedzi na te potrzeby firmy zajmujące się projektowaniem maszyn oferują modułowe systemy, które można łatwo dostosować do różnych aplikacji i rodzajów szkła. Ponadto rośnie znaczenie cyfryzacji i integracji systemów informacyjnych; nowoczesne maszyny często wyposażone są w interfejsy umożliwiające łatwe zarządzanie danymi oraz monitorowanie procesów produkcyjnych przez Internet.

Jakie umiejętności są potrzebne przy projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz inżynieryjnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz technologii materiałowej; inżynierowie muszą być świadomi właściwości różnych typów szkła oraz ich zachowań podczas procesów obróbczych. Umiejętność analizy danych również odgrywa kluczową rolę; projektanci muszą potrafić interpretować wyniki testów i badań dotyczących wydajności maszyn oraz jakości produktów końcowych.