Projektowanie maszyn przemysłowych to złożony proces wymagający interdyscyplinarnej wiedzy, precyzji i głębokiego zrozumienia potrzeb klienta oraz specyfiki branży. Na tym etapie kluczowe jest przełożenie wymagań funkcjonalnych na konkretne rozwiązania techniczne, uwzględniając jednocześnie aspekty bezpieczeństwa, ergonomii i efektywności energetycznej. Zaczyna się od szczegółowej analizy potrzeb użytkownika, określenia celów produkcyjnych, rodzaju przetwarzanych materiałów oraz oczekiwanego tempa pracy.

Inżynierowie wykorzystują zaawansowane oprogramowanie CAD (Computer-Aided Design) do tworzenia trójwymiarowych modeli komponentów i całych maszyn. Pozwala to na wizualizację, analizę naprężeń, symulację ruchu i wykrywanie potencjalnych kolizji jeszcze przed etapem fizycznej produkcji. Na tym etapie często powstają prototypy wirtualne, które poddawane są rygorystycznym testom symulacyjnym. Dobór odpowiednich materiałów, elementów wykonawczych, układów sterowania oraz mechanizmów jest fundamentem dla przyszłej niezawodności i długowieczności maszyny. Ważne jest także uwzględnienie norm i przepisów branżowych, które często narzucają pewne standardy konstrukcyjne, zwłaszcza w kontekście bezpieczeństwa operatorów.

Kolejnym krokiem jest przygotowanie szczegółowej dokumentacji technicznej, która obejmuje rysunki wykonawcze, schematy elektryczne, pneumatyczne, hydrauliczne oraz instrukcje montażu i obsługi. Precyzja na tym etapie minimalizuje ryzyko błędów podczas produkcji i późniejszego uruchomienia maszyny. Projektanci muszą również brać pod uwagę przyszłe możliwości modernizacji i serwisu, aby maszyna mogła służyć przez wiele lat, dostosowując się do zmieniających się potrzeb produkcyjnych. Dobrze zaprojektowana maszyna to taka, która nie tylko spełnia swoje podstawowe funkcje, ale także optymalizuje zużycie energii, minimalizuje odpady produkcyjne i zapewnia komfort pracy operatorów.

Ten etap stanowi serce całego przedsięwzięcia, ponieważ to właśnie od jakości projektu zależy sukces całej inwestycji. Błędy popełnione na etapie projektowania mogą prowadzić do znaczących opóźnień, wzrostu kosztów i problemów z wydajnością w przyszłości. Dlatego tak ważne jest zaangażowanie doświadczonych inżynierów i stosowanie najlepszych praktyk w dziedzinie projektowania maszyn przemysłowych. Właściwe podejście na tym etapie gwarantuje, że finalny produkt będzie nie tylko funkcjonalny, ale także bezpieczny, niezawodny i ekonomiczny w eksploatacji, co przekłada się na realne korzyści dla przedsiębiorstwa.

Proces budowy maszyn przemysłowych w praktyce i jego kluczowe etapy

Budowa maszyn przemysłowych to etap, w którym projekty koncepcyjne i szczegółowe nabierają fizycznego kształtu. Jest to proces wymagający precyzji, kontroli jakości na każdym etapie i ścisłej współpracy między działem projektowym a produkcyjnym. Rozpoczyna się od pozyskania odpowiednich materiałów i komponentów. Często odbywa się to w oparciu o szczegółowe listy materiałowe (BOM – Bill of Materials) opracowane podczas fazy projektowej. Dostępność wysokiej jakości surowców i podzespołów jest kluczowa dla zapewnienia niezawodności finalnego produktu.

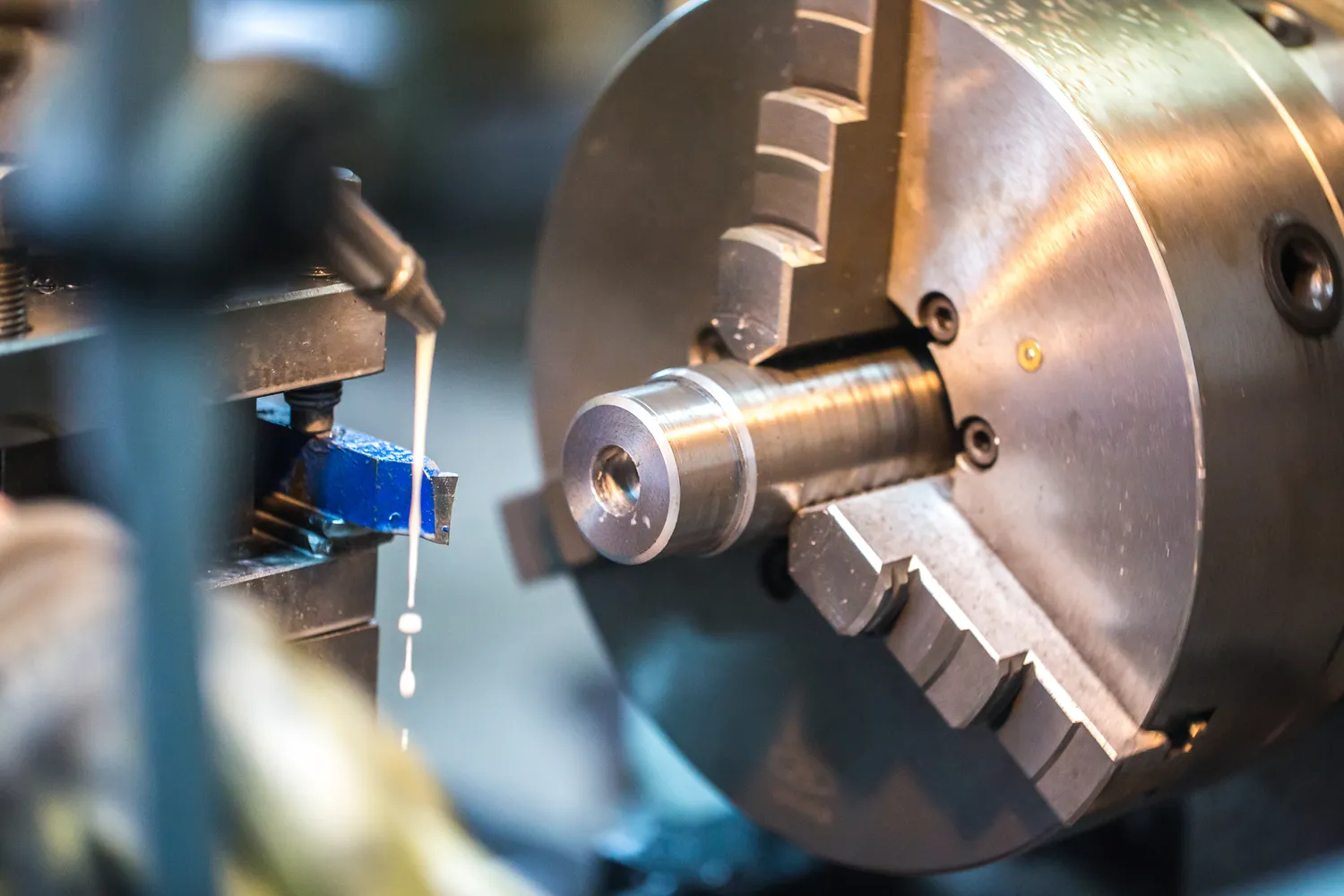

Następnie przystępuje się do obróbki mechanicznej, spawania, montażu poszczególnych podzespołów. Wykorzystywane są różnorodne techniki, takie jak obróbka skrawaniem (frezowanie, toczenie), cięcie laserowe, gięcie blach, a także zaawansowane procesy spawalnicze. W tym momencie kluczowe jest przestrzeganie tolerancji wymiarowych określonych w dokumentacji technicznej. Kontrola jakości odbywa się na bieżąco, obejmując pomiary geometryczne, kontrolę jakości spoin czy stan powierzchni. W przypadku maszyn o wysokiej precyzji stosuje się również specjalistyczne metody kontroli, takie jak pomiary współrzędnościowe.

Kolejnym etapem jest montaż elektryczny, pneumatyczny i hydrauliczny. Polega on na instalacji przewodów, czujników, siłowników, pomp, zaworów oraz podłączeniu do systemu sterowania. Niezwykle ważna jest staranność i zgodność ze schematami, aby zapewnić prawidłowe działanie wszystkich układów i bezpieczeństwo użytkowania. Po zakończeniu montażu następuje etap uruchomienia i testowania. Maszyna jest poddawana próbom funkcjonalnym, podczas których weryfikuje się poprawność działania poszczególnych mechanizmów, układów sterowania oraz całego procesu produkcyjnego w warunkach zbliżonych do rzeczywistych. Testy te pozwalają na wykrycie ewentualnych usterek i niedociągnięć.

Pozytywne zakończenie testów i akceptacja przez klienta kończą proces budowy. Jest to jednak często dopiero początek cyklu życia maszyny, która wymagać będzie regularnego serwisu i potencjalnych modyfikacji. Dokładność i dbałość o szczegóły na każdym etapie budowy maszyn przemysłowych przekłada się bezpośrednio na ich późniejszą wydajność, bezpieczeństwo i żywotność, minimalizując ryzyko przestojów w produkcji i związane z tym koszty.

Integracja systemów sterowania z zaprojektowanymi maszynami przemysłowymi

Następnie przystępuje się do programowania sterowników, tworząc logikę sterowania, która zarządza pracą poszczególnych komponentów maszyny. Obejmuje to sekwencjonowanie operacji, zarządzanie sygnałami z czujników, sterowanie napędami, zaworami i innymi elementami wykonawczymi. Równolegle tworzone są interfejsy użytkownika (HMI – Human Machine Interface), które umożliwiają operatorom monitorowanie pracy maszyny, wprowadzanie parametrów, reagowanie na alarmy i diagnozowanie ewentualnych problemów. Intuicyjny i przejrzysty interfejs jest niezwykle ważny dla efektywnej obsługi.

Kolejnym istotnym elementem jest integracja z innymi systemami w zakładzie produkcyjnym, takimi jak systemy zarządzania produkcją (MES – Manufacturing Execution System) czy systemy zarządzania magazynem (WMS – Warehouse Management System). Umożliwia to wymianę danych w czasie rzeczywistym, optymalizację przepływu materiałów i informacji, a także lepsze planowanie produkcji. Bezpieczeństwo systemu sterowania jest priorytetem. Obejmuje ono implementację zabezpieczeń przed nieautoryzowanym dostępem, mechanizmów awaryjnego zatrzymania oraz redundancji krytycznych podzespołów, aby zapewnić ciągłość działania i ochronę personelu.

Połączenie fizycznej konstrukcji maszyny z jej inteligentnym systemem sterowania wymaga ścisłej współpracy między inżynierami mechanikami, elektrykami i programistami. Błędy na etapie integracji mogą prowadzić do nieprawidłowego działania, awarii lub nawet zagrożeń dla bezpieczeństwa. Dlatego też testowanie i walidacja zintegrowanego systemu są przeprowadzane bardzo dokładnie, często z wykorzystaniem symulacji i prób na rzeczywistym urządzeniu. Skuteczna integracja systemów sterowania jest fundamentem dla nowoczesnych, elastycznych i wydajnych linii produkcyjnych, pozwalając na osiągnięcie wyższych standardów jakości i efektywności.

Wdrażanie innowacyjnych rozwiązań w projektowaniu i budowie maszyn przemysłowych

Branża maszynowa nieustannie ewoluuje, a innowacje odgrywają kluczową rolę w zwiększaniu konkurencyjności i efektywności produkcji. W kontekście projektowania i budowy maszyn przemysłowych, wdrażanie nowoczesnych rozwiązań technologicznych staje się nie tylko przewagą, ale często koniecznością. Jednym z najważniejszych trendów jest rozwój maszyn modułowych, które pozwalają na szybką rekonfigurację i adaptację do zmieniających się potrzeb produkcyjnych. Taka elastyczność znacząco skraca czas potrzebny na wprowadzenie nowych produktów czy zmianę parametrów wytwarzania.

Kolejnym obszarem innowacji jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) w procesie projektowania i sterowania maszynami. AI może wspomagać inżynierów w optymalizacji projektów, przewidywaniu awarii (predykcyjne utrzymanie ruchu) oraz dynamicznym dostosowywaniu parametrów pracy maszyny w czasie rzeczywistym, aby zmaksymalizować wydajność i zminimalizować zużycie energii. Coraz częściej stosowane są również zaawansowane materiały, takie jak kompozyty czy stopy metali o wysokiej wytrzymałości, które pozwalają na konstruowanie lżejszych, a jednocześnie bardziej wytrzymałych i odpornych na zużycie elementów maszyn. Zmniejszenie masy przekłada się na niższe zużycie energii w ruchu.

Technologie druku 3D (additive manufacturing) otwierają nowe możliwości w tworzeniu skomplikowanych geometrii, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Pozwala to na produkcję niestandardowych części zamiennych na żądanie, optymalizację konstrukcji pod kątem wytrzymałości i wagi, a także tworzenie spersonalizowanych narzędzi i oprzyrządowania. Integracja z Internetem Rzeczy (IoT) umożliwia zdalne monitorowanie stanu technicznego maszyn, zbieranie danych operacyjnych i analizę procesów w czasie rzeczywistym. Pozwala to na optymalizację pracy, szybkie wykrywanie problemów i proaktywne działania serwisowe.

Warto również zwrócić uwagę na rozwój robotyki współpracującej (coboty), które mogą bezpiecznie pracować ramię w ramię z ludźmi, przejmując powtarzalne, monotonne lub niebezpieczne zadania. Wdrażanie tych innowacyjnych rozwiązań wymaga jednak nie tylko inwestycji w nowe technologie, ale także odpowiedniego przeszkolenia personelu i zmiany kultury organizacyjnej. Przedsiębiorstwa, które skutecznie integrują te nowoczesne podejścia w projektowaniu i budowie maszyn przemysłowych, zyskują znaczącą przewagę konkurencyjną, oferując bardziej efektywne, elastyczne i zaawansowane technologicznie rozwiązania.

Zapewnienie bezpieczeństwa i zgodności z normami w produkcji maszyn przemysłowych

Kwestia bezpieczeństwa jest absolutnym priorytetem w projektowaniu i budowie maszyn przemysłowych. Zgodność z obowiązującymi normami i przepisami prawnymi to nie tylko wymóg formalny, ale przede wszystkim gwarancja ochrony życia i zdrowia operatorów oraz zapobieganie szkodom materialnym. Proces zapewnienia bezpieczeństwa rozpoczyna się już na etapie projektowania, gdzie inżynierowie muszą identyfikować potencjalne zagrożenia związane z konstrukcją, działaniem i obsługą maszyny. Należy uwzględnić ryzyko związane z ruchomymi częściami, wysokimi temperaturami, ciśnieniem, substancjami niebezpiecznymi, a także zagrożeniami elektrycznymi.

Stosowanie zasad projektowania zorientowanego na bezpieczeństwo (safety by design) polega na minimalizowaniu ryzyka poprzez odpowiednie rozwiązania konstrukcyjne. Obejmuje to stosowanie osłon stałych i ruchomych, barierek bezpieczeństwa, systemów blokad (interlocków), które uniemożliwiają uruchomienie maszyny w niebezpiecznych sytuacjach lub jej działanie przy otwartych osłonach. Kluczowe jest również stosowanie elementów sterowania i sygnalizacji zgodnych z normami, takich jak przyciski awaryjnego zatrzymania (emergency stop), które muszą być łatwo dostępne i widoczne. Projektanci muszą również uwzględnić ergonomię pracy, aby zmniejszyć ryzyko urazów związanych z powtarzalnymi ruchami czy niewygodnymi pozycjami.

Podczas budowy i montażu maszyn, kluczowa jest ścisła kontrola jakości użytych materiałów i komponentów. Wszystkie elementy, zwłaszcza te związane z bezpieczeństwem, muszą spełniać określone standardy i posiadać odpowiednie certyfikaty. Proces montażu musi być przeprowadzany zgodnie z dokumentacją techniczną, a wszelkie odstępstwa powinny być dokładnie analizowane pod kątem potencjalnego wpływu na bezpieczeństwo. Po zakończeniu montażu maszyna musi przejść szczegółowe testy bezpieczeństwa, które weryfikują działanie wszystkich systemów ochronnych i zabezpieczających. Obejmuje to testy funkcjonalności przycisków awaryjnego zatrzymania, systemów blokad, czujników bezpieczeństwa.

Finalnym etapem jest proces certyfikacji i deklaracji zgodności. W Unii Europejskiej maszyny muszą spełniać wymagania dyrektywy maszynowej 2006/42/WE, a ich zgodność z zasadniczymi wymaganiami dotyczącymi zdrowia i bezpieczeństwa potwierdzana jest przez producenta poprzez wydanie Deklaracji Zgodności WE oraz naniesienie oznaczenia CE. Proces ten wymaga często przeprowadzenia oceny ryzyka przez jednostkę notyfikowaną. Zapewnienie bezpieczeństwa i zgodności z normami to proces ciągły, który obejmuje cały cykl życia maszyny, od projektu po eksploatację i wycofanie z użytku.