Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji projektu. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie zadania ma spełniać maszyna oraz jakie są oczekiwania dotyczące wydajności i efektywności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD (Computer-Aided Design) pozwala na precyzyjne odwzorowanie pomysłów oraz ich optymalizację. Kolejnym etapem jest dobór odpowiednich materiałów i komponentów, co ma kluczowe znaczenie dla trwałości i funkcjonalności maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp poddawany jest testom, które mają na celu wykrycie ewentualnych błędów oraz wprowadzenie niezbędnych poprawek.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

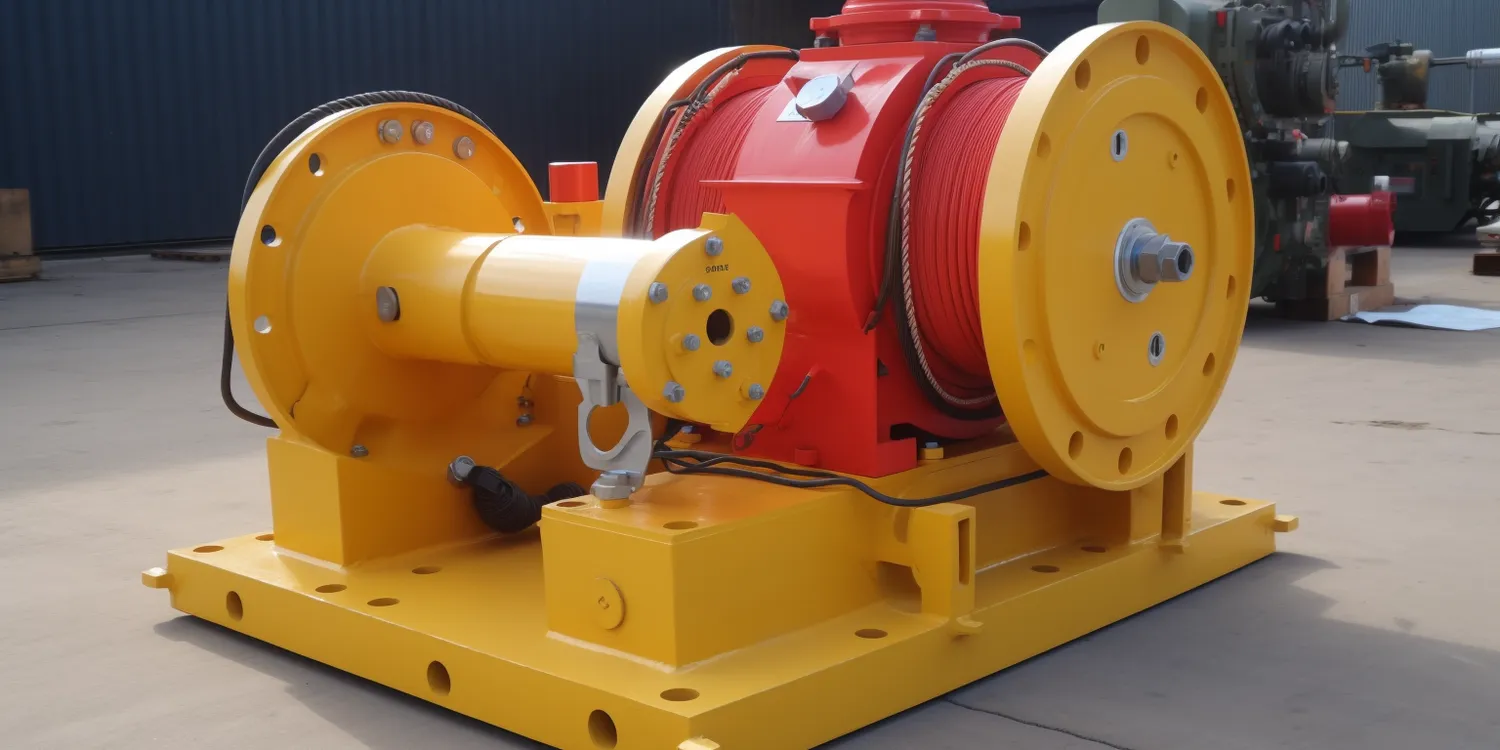

Budowa maszyn produkcyjnych opiera się na zastosowaniu różnorodnych technologii, które mają na celu zwiększenie efektywności oraz precyzji wytwarzania. Współczesne maszyny często wykorzystują automatyzację i robotyzację, co pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej wydajności oraz powtarzalności operacji. Ponadto technologie druku 3D stają się coraz bardziej popularne w budowie prototypów oraz elementów maszyn, co umożliwia szybkie wprowadzanie zmian i dostosowywanie projektów do indywidualnych potrzeb klientów. W obszarze napędu maszyn stosuje się nowoczesne silniki elektryczne oraz systemy hydrauliczne, które zapewniają dużą moc przy jednoczesnym zachowaniu energooszczędności. Ważnym aspektem jest również integracja systemów informatycznych, które pozwalają na monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na zmiany oraz optymalizacja pracy maszyn.

Jakie są najczęstsze wyzwania podczas projektowania maszyn produkcyjnych

Podczas projektowania maszyn produkcyjnych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfikacji klientów. W dzisiejszym świecie, gdzie innowacje następują w szybkim tempie, elastyczność projektowa staje się kluczowym czynnikiem sukcesu. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów, co ma bezpośredni wpływ na niezawodność i trwałość maszyny. Inżynierowie muszą także zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpłynąć na zakres prac projektowych. Dodatkowo, integracja nowoczesnych technologii, takich jak automatyka czy IoT, może wiązać się z trudnościami technicznymi oraz koniecznością przeszkolenia personelu. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem użytkowników maszyn, co wymaga przestrzegania rygorystycznych norm i standardów branżowych.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi szereg korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz zastosowanie zaawansowanych systemów sterowania. Dzięki temu możliwe jest osiągnięcie większej ilości produktów przy mniejszych nakładach czasu i zasobów ludzkich. Kolejną korzyścią jest poprawa jakości wyrobów końcowych, co przekłada się na większe zadowolenie klientów oraz lepszą reputację firmy na rynku. Nowoczesne maszyny często wyposażone są w systemy monitorujące jakość produkcji w czasie rzeczywistym, co pozwala na szybką identyfikację ewentualnych problemów i ich natychmiastowe rozwiązanie. Dodatkowo inwestycja w nowe technologie może prowadzić do oszczędności energetycznych oraz redukcji kosztów eksploatacyjnych dzięki zastosowaniu bardziej efektywnych rozwiązań technicznych.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacząco zmniejszyć ryzyko wystąpienia urazów oraz zwiększyć efektywność pracy. Kluczowym aspektem jest dostosowanie wysokości i układu elementów sterujących do wzrostu i postawy ciała użytkowników. Warto również zwrócić uwagę na sposób, w jaki operatorzy wchodzą w interakcję z maszyną, co obejmuje zarówno fizyczne manipulacje, jak i korzystanie z paneli sterujących. Dobrze zaprojektowane maszyny powinny umożliwiać łatwy dostęp do wszystkich istotnych komponentów, co ułatwia konserwację oraz naprawy. Kolejnym istotnym elementem jest odpowiednie oświetlenie stanowiska pracy, które powinno być dostosowane do specyfiki wykonywanych zadań. Dobrze przemyślane rozwiązania ergonomiczne mogą prowadzić do zwiększenia satysfakcji pracowników, co z kolei przekłada się na ich lojalność oraz mniejsze wskaźniki rotacji kadry.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii, który wpływa na projektowanie maszyn produkcyjnych. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wykorzystanie robotów przemysłowych oraz systemów automatycznego transportu materiałów staje się standardem w wielu branżach. Dzięki temu możliwe jest osiągnięcie wyższej wydajności oraz redukcja błędów ludzkich. Kolejnym istotnym trendem jest integracja maszyn z systemami informatycznymi, co pozwala na zbieranie danych i ich analizę w czasie rzeczywistym. Technologie takie jak Big Data czy sztuczna inteligencja umożliwiają optymalizację procesów produkcyjnych oraz przewidywanie awarii. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn – coraz więcej firm stawia na energooszczędne rozwiązania oraz materiały przyjazne dla środowiska. Warto również zauważyć, że personalizacja produktów staje się kluczowym czynnikiem konkurencyjności, co wymaga elastycznych rozwiązań w projektowaniu maszyn.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem maszyn produkcyjnych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji, co pozwala na tworzenie efektywnych i trwałych rozwiązań. Znajomość programów CAD jest niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Umiejętność analizy danych oraz korzystania z narzędzi do symulacji komputerowych staje się coraz bardziej pożądana, ponieważ pozwala na przewidywanie zachowań maszyn w różnych warunkach eksploatacyjnych. Współpraca zespołowa to kolejny istotny aspekt pracy inżyniera – często muszą oni współdziałać z innymi specjalistami, takimi jak elektronicy czy programiści, aby stworzyć kompleksowe rozwiązania. Komunikacja interpersonalna jest równie ważna, ponieważ inżynierowie muszą być w stanie jasno przedstawiać swoje pomysły oraz argumentować wybory projektowe przed klientami lub zarządem firmy.

Jakie są najważniejsze normy i regulacje dotyczące maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiąże się z koniecznością przestrzegania wielu norm i regulacji, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji maszyn. Zgodność z tą dyrektywą jest niezbędna do uzyskania oznaczenia CE, które potwierdza spełnienie norm bezpieczeństwa. Ponadto inżynierowie muszą uwzględniać przepisy dotyczące ochrony zdrowia i bezpieczeństwa pracowników, takie jak dyrektywy BHP czy normy ISO 45001 dotyczące zarządzania bezpieczeństwem i higieną pracy. Ważnym aspektem są również regulacje dotyczące ochrony środowiska, które nakładają obowiązki związane z emisją hałasu czy zużyciem energii przez maszyny. Normy ISO 14001 dotyczące systemu zarządzania środowiskowego mogą być pomocne w opracowywaniu strategii zgodnych z zasadami zrównoważonego rozwoju.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych są znaczące i mają wpływ na efektywność całego procesu produkcyjnego. Tradycyjne metody często opierały się na ręcznych operacjach oraz prostych narzędziach, co ograniczało możliwości automatyzacji i skomplikowanych procesów technologicznych. W przeciwieństwie do tego nowoczesne podejście wykorzystuje zaawansowane technologie takie jak robotyzacja czy druk 3D, co umożliwia szybsze prototypowanie i większą precyzję wykonania elementów maszyny. Nowoczesne metody budowy kładą duży nacisk na integrację systemów informatycznych, co pozwala na monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz analizę danych dotyczących wydajności i jakości produktów. Kolejną istotną różnicą jest podejście do projektowania – tradycyjne metody często były sztywne i mało elastyczne, podczas gdy nowoczesne podejście stawia na adaptacyjność i możliwość szybkiego dostosowania projektu do zmieniających się potrzeb rynku.

Jakie są perspektywy rozwoju branży maszyn produkcyjnych

Perspektywy rozwoju branży maszyn produkcyjnych są bardzo obiecujące dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności swoich procesów produkcyjnych, rośnie zapotrzebowanie na nowoczesne maszyny wyposażone w zaawansowane technologie automatyzacji i robotyzacji. Trend ten będzie prawdopodobnie kontynuowany w nadchodzących latach, co stworzy nowe możliwości dla producentów maszyn oraz dostawców komponentów technologicznych. Również rozwój sztucznej inteligencji i analizy danych otworzy nowe horyzonty dla optymalizacji procesów produkcyjnych oraz przewidywania awarii sprzętu przed ich wystąpieniem. Zrównoważony rozwój staje się coraz ważniejszym czynnikiem decydującym o wyborze dostawców przez przedsiębiorstwa – oczekują one rozwiązań przyjaznych dla środowiska oraz energooszczędnych technologii. Branża będzie musiała także zmierzyć się z wyzwaniami związanymi ze zmianami demograficznymi i niedoborem wykwalifikowanej siły roboczej, co może wpłynąć na sposób organizacji pracy w zakładach produkcyjnych.