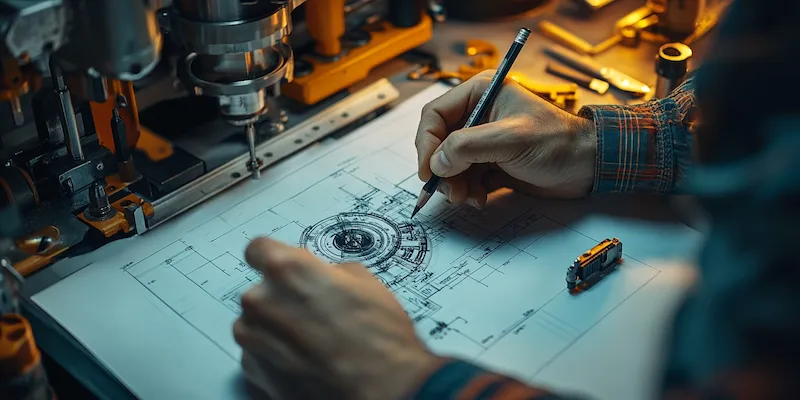

Projektowanie elementów maszyn to fundamentalny proces inżynieryjny, który stanowi podstawę dla tworzenia wszelkich urządzeń mechanicznych, od prostych narzędzi po skomplikowane systemy przemysłowe. Jest to dziedzina wymagająca dogłębnej wiedzy z zakresu mechaniki, materiałoznawstwa, fizyki, a także znajomości nowoczesnych narzędzi wspomagających projektowanie, takich jak oprogramowanie CAD/CAM/CAE. Skuteczne projektowanie elementów maszyn opiera się na precyzyjnym analizowaniu obciążeń, naprężeń i odkształceń, jakie będą działać na poszczególne komponenty podczas eksploatacji.

Celem tego procesu jest nie tylko zapewnienie funkcjonalności i wytrzymałości, ale także optymalizacja kosztów produkcji, minimalizacja zużycia materiałów, redukcja masy oraz zwiększenie niezawodności i żywotności maszyny. Inżynierowie odpowiedzialni za projektowanie elementów maszyn muszą brać pod uwagę szeroki wachlarz czynników, w tym warunki pracy, środowisko, normy bezpieczeństwa oraz wymagania klienta. W obliczu rosnącej konkurencji i dynamicznego rozwoju technologii, innowacyjne podejście do projektowania elementów maszyn staje się kluczowym czynnikiem sukcesu.

Współczesne projektowanie elementów maszyn coraz częściej wykorzystuje zaawansowane metody symulacyjne, takie jak metoda elementów skończonych (MES), pozwalającą na dokładne przewidzenie zachowania się komponentów pod wpływem różnych czynników. Pozwala to na wczesne wykrycie potencjalnych problemów i wprowadzenie niezbędnych modyfikacji jeszcze na etapie wirtualnego prototypu, co znacząco skraca czas i obniża koszty rozwoju produktu. Rozwój technologii druku 3D otwiera nowe możliwości w zakresie tworzenia złożonych geometrii i prototypowania, przyspieszając proces iteracji projektowych.

Kluczowe znaczenie ma również dobór odpowiednich materiałów. Wybór materiału wpływa na właściwości mechaniczne, odporność na korozję, temperaturę, a także na koszty i możliwości obróbki. Inżynierowie muszą posiadać szeroką wiedzę o dostępnych materiałach, ich charakterystykach i zastosowaniach, aby wybrać optymalne rozwiązanie dla danego elementu. Odpowiednie zaprojektowanie i wykonanie elementów maszyn przekłada się bezpośrednio na efektywność, bezpieczeństwo i konkurencyjność finalnego produktu na rynku.

Jakie aspekty uwzględniamy przy projektowaniu elementów maszyn

Projektowanie elementów maszyn to proces wieloaspektowy, gdzie każdy detal ma znaczenie dla ostatecznej jakości i funkcjonalności maszyny. Kluczowym etapem jest dokładne zrozumienie wymagań stawianych projektowanemu elementowi. Należy precyzyjnie określić jego rolę w całej konstrukcji, rodzaj obciążeń, jakim będzie podlegał (statyczne, dynamiczne, zmienne w czasie), a także wymagane parametry pracy, takie jak prędkość obrotowa, temperatura, ciśnienie czy środowisko pracy. Analiza tych czynników jest podstawą do dalszych prac projektowych.

Kolejnym ważnym aspektem jest dobór odpowiednich materiałów konstrukcyjnych. Wybór ten determinuje wytrzymałość, sztywność, odporność na zużycie, korozję, a także masę i koszt elementu. W zależności od specyfiki aplikacji, inżynierowie mogą wybierać spośród szerokiej gamy metali, stopów, tworzyw sztucznych, kompozytów czy ceramiki. Niezbędna jest tu znajomość kart charakterystyk materiałowych oraz ich właściwości w różnych warunkach eksploatacji.

Geometria elementu jest równie istotna. Odpowiednie kształtowanie powierzchni, uwzględnienie promieni zaokrągleń, fazowań oraz tolerancji wymiarowych i kształtowych wpływa na rozkład naprężeń, minimalizację koncentracji naprężeń, co zapobiega przedwczesnemu zmęczeniu materiału i pękaniu. Zastosowanie technik modelowania 3D oraz analizy metodą elementów skończonych (MES) pozwala na optymalizację kształtu i znaczące podniesienie wytrzymałości.

Proces projektowania musi również uwzględniać technologie wykonania. Sposób produkcji, czy to przez obróbkę skrawaniem, odlewanie, kucie, spawanie czy druk 3D, ma wpływ na możliwości kształtowania geometrii, dokładność wymiarową, jakość powierzchni i koszty. Projektując element, należy już na wczesnym etapie myśleć o jego wytwarzalności, aby uniknąć późniejszych problemów i nieprzewidzianych kosztów.

Nie można zapomnieć o kwestiach bezpieczeństwa i ergonomii. Projektowane elementy maszyn muszą spełniać obowiązujące normy bezpieczeństwa, a w przypadku elementów mających kontakt z użytkownikiem, uwzględniać zasady ergonomii, aby zapewnić komfort i bezpieczeństwo pracy. Analiza potencjalnych zagrożeń i wdrożenie odpowiednich środków zaradczych jest integralną częścią odpowiedzialnego projektowania.

Znaczenie oprogramowania w projektowaniu elementów maszyn

Oprogramowanie CAM (Computer-Aided Manufacturing) jest kolejnym kluczowym narzędziem w procesie tworzenia elementów maszyn. Pozwala ono na automatyczne generowanie ścieżek narzędzia dla maszyn sterowanych numerycznie (CNC), co znacząco skraca czas programowania obrabiarek i minimalizuje ryzyko błędów ludzkich podczas produkcji. Dzięki możliwości symulacji procesu obróbki, można zoptymalizować parametry cięcia, dobrać odpowiednie narzędzia i uniknąć kolizji, co przekłada się na efektywność i jakość produkcji.

Jednak to oprogramowanie typu CAE (Computer-Aided Engineering), a w szczególności narzędzia oparte na metodzie elementów skończonych (MES), stanowi o sile nowoczesnego projektowania. Pozwalają one na wirtualne testowanie elementów maszyn pod różnymi obciążeniami i w różnych warunkach eksploatacyjnych, jeszcze przed wykonaniem fizycznego prototypu. Można w ten sposób analizować rozkład naprężeń, odkształceń, temperatur, a także przeprowadzać analizy dynamiczne, zmęczeniowe czy termiczne. Wyniki symulacji pozwalają na optymalizację kształtu, dobór materiału i weryfikację poprawności założeń projektowych.

Integracja tych trzech typów oprogramowania (CAD/CAM/CAE) tworzy zintegrowane środowisko pracy, które znacząco przyspiesza cykl rozwojowy produktu, redukuje koszty prototypowania i testowania, a także umożliwia tworzenie bardziej innowacyjnych i niezawodnych rozwiązań. Wdrożenie nowoczesnych narzędzi informatycznych jest obecnie standardem w branży projektowania elementów maszyn, a ich ciągły rozwój otwiera nowe możliwości w zakresie projektowania coraz bardziej złożonych i wymagających konstrukcji.

Przykładowe elementy maszyn i ich specyficzne wymagania projektowe

W procesie projektowania elementów maszyn szczególną uwagę należy zwrócić na specyficzne wymagania każdego komponentu, które wynikają z jego funkcji w maszynie. Rozważmy kilka przykładów. Wały, będące elementami przenoszącymi momenty obrotowe i siły, muszą być projektowane z uwzględnieniem wytrzymałości na skręcanie i zginanie. Koncentracja naprężeń w miejscach zmian przekroju, nacięć czy otworów musi być minimalizowana poprzez odpowiednie zaokrąglenia i profilowanie. Kluczowe jest również dobranie materiału o odpowiedniej granicy plastyczności i udarności.

Łożyska, odpowiedzialne za redukcję tarcia i umożliwiające ruch względny między współpracującymi elementami, wymagają precyzyjnego projektowania pod kątem dokładności wymiarowej, jakości powierzchni oraz właściwości smarnych. Materiały używane do produkcji elementów tocznych i bieżni muszą charakteryzować się wysoką twardością, odpornością na zużycie i zmęczenie. Należy również przewidzieć system smarowania zapewniający długą żywotność.

Zębatki i koła zębate, będące elementami przekładni, muszą być projektowane z myślą o precyzyjnym zazębieniu, wytrzymałości na zginanie i kontaktowe oraz odporności na ścieranie. Kształt zęba, moduł, profil zazębienia oraz materiał mają fundamentalne znaczenie dla płynności pracy, sprawności przekładni i jej żywotności. Często stosuje się hartowanie i precyzyjną obróbkę powierzchniową dla zwiększenia odporności na zużycie.

Sprężyny, magazynujące energię mechaniczną, muszą być projektowane z uwzględnieniem wymaganej siły sprężystości, skoku roboczego oraz odporności na zmęczenie materiału, zwłaszcza jeśli pracują cyklicznie. Dobór materiału, kształt sprężyny (śrubowa, talerzowa, listwowa) oraz proces jej wykonania, w tym obróbka cieplna, są kluczowe dla zapewnienia niezawodności i trwałości.

Każdy z tych elementów, choć różni się funkcją i budową, wymaga indywidualnego podejścia projektowego, uwzględniającego specyficzne obciążenia, warunki pracy i materiały. Holistyczne spojrzenie na cały system maszynowy pozwala na optymalne zaprojektowanie poszczególnych komponentów, zapewniając ich synergiczne działanie i długą żywotność całej konstrukcji.

Ochrona własności intelektualnej przy projektowaniu elementów maszyn

W dzisiejszym dynamicznym środowisku technologicznym, ochrona własności intelektualnej (OCP) odgrywa kluczową rolę, szczególnie w procesie projektowania elementów maszyn. Jest to proces, który często wiąże się z generowaniem innowacyjnych rozwiązań, unikalnych konstrukcji i technologii, które stanowią o przewadze konkurencyjnej firmy. Niezbędne jest zatem stosowanie odpowiednich strategii prawnych, aby zabezpieczyć te cenne aktywa przed nieuprawnionym kopiowaniem i wykorzystaniem przez konkurencję.

Jednym z podstawowych narzędzi ochrony OCP w kontekście projektowania elementów maszyn jest zgłoszenie patentowe. Patent może chronić wynalazek, który jest nowy, posiada poziom wynalazczy i nadaje się do przemysłowego stosowania. W przypadku projektowania elementów maszyn, może to dotyczyć nowej konstrukcji elementu, innowacyjnego sposobu jego wykonania, a także zastosowania nowych materiałów czy technologii. Proces uzyskania patentu jest złożony i wymaga szczegółowego opisu wynalazku, przedstawienia jego cech odróżniających od stanu techniki oraz definicji zakresu ochrony.

Oprócz patentów, ważną formą ochrony jest również ochrona wzorów przemysłowych. Wzór przemysłowy chroni nową i posiadającą indywidualny charakter postać wytworu lub jego części, nadaną mu przez cechy linii, konturów, kształtów, kolorystyki, faktury lub materiału wytworu. W przypadku projektowania elementów maszyn, może to dotyczyć estetycznego wyglądu elementu, jego unikalnego kształtu, który nie jest uwarunkowany wyłącznie funkcją techniczną.

Nie można zapominać o ochronie tajemnicy przedsiębiorstwa. Wiele innowacyjnych rozwiązań w projektowaniu elementów maszyn może nie być ujawnianych publicznie, a ich wartość polega właśnie na tym, że są znane tylko wąskiemu gronu osób w firmie. Wdrożenie odpowiednich procedur bezpieczeństwa, umów o poufności (NDA) z pracownikami i partnerami biznesowymi jest kluczowe dla zachowania tych tajemnic. OCP przewoźnika w tym kontekście oznacza, że firma transportowa może chronić np. unikalne rozwiązania konstrukcyjne swoich pojazdów czy specjalistycznych maszyn.

Dodatkowo, w umowach z kontrahentami, podwykonawcami czy partnerami biznesowymi, należy precyzyjnie określać prawa do własności intelektualnej powstałej w ramach współpracy. Jasne zapisy dotyczące przeniesienia praw autorskich, licencji czy zakazu wykorzystywania informacji poufnych zapobiegają potencjalnym sporom i zapewniają bezpieczeństwo inwestycji w rozwój.

Ciągły rozwój i nowe technologie w projektowaniu elementów maszyn

Dziedzina projektowania elementów maszyn nieustannie ewoluuje, napędzana przez dynamiczny rozwój technologii i rosnące wymagania rynku. Współczesne wyzwania, takie jak potrzeba tworzenia coraz lżejszych, a jednocześnie wytrzymalszych konstrukcji, zwiększania efektywności energetycznej maszyn czy minimalizacji wpływu na środowisko, stymulują poszukiwanie nowych rozwiązań. Inżynierowie muszą być na bieżąco z najnowszymi trendami i narzędziami, aby sprostać tym wymaganiom.

Jedną z najbardziej rewolucyjnych technologii, która znacząco wpływa na projektowanie elementów maszyn, jest druk 3D, znany również jako wytwarzanie addytywne. Umożliwia on tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami. Pozwala to na projektowanie organicznych kształtów, struktur wewnętrznych poprawiających wytrzymałość przy jednoczesnej redukcji masy, czy też na tworzenie zintegrowanych komponentów, które wcześniej wymagałyby montażu wielu części. Druk 3D otwiera również nowe możliwości w zakresie szybkiego prototypowania i personalizacji produktów.

Zaawansowane materiały odgrywają równie ważną rolę. Rozwój kompozytów, stopów metali o wysokiej wytrzymałości (np. stopy tytanu, aluminium), a także materiałów inteligentnych, które reagują na zmiany środowiska (np. zmiany temperatury, pola magnetycznego), dostarcza inżynierom nowych możliwości. Projektowanie elementów maszyn z wykorzystaniem tych materiałów pozwala na osiągnięcie parametrów, które byłyby nieosiągalne przy użyciu tradycyjnych surowców.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) zaczynają odgrywać coraz większą rolę w procesie projektowania. Algorytmy AI mogą być wykorzystywane do optymalizacji projektów, analizy ogromnych zbiorów danych, przewidywania awarii czy nawet generowania nowych koncepcji projektowych. Połączenie metod projektowania wspomaganego komputerowo (CAD) z narzędziami AI pozwala na tworzenie bardziej efektywnych i innowacyjnych rozwiązań.

Symulacje komputerowe, szczególnie metoda elementów skończonych (MES), stają się coraz bardziej zaawansowane i dostępne. Umożliwiają one nie tylko analizę wytrzymałościową, ale także symulację złożonych zjawisk, takich jak przepływ płynów, wymiana ciepła, drgania czy zachowanie materiałów w ekstremalnych warunkach. Dokładne symulacje pozwalają na wczesne wykrycie potencjalnych problemów, optymalizację parametrów pracy i minimalizację ryzyka podczas eksploatacji.