Opakowania farmaceutyczne to znacznie więcej niż tylko zewnętrzna powłoka chroniąca produkt medyczny. Stanowią one integralną część całego procesu leczenia, od momentu produkcji, przez transport, przechowywanie, aż po finalne użycie przez pacjenta. Ich główną i niezmiennie najważniejszą rolą jest zapewnienie bezpieczeństwa i zachowanie skuteczności leku. Odpowiednio zaprojektowane opakowanie chroni substancje czynne przed szkodliwym wpływem czynników zewnętrznych, takich jak światło, wilgoć, tlen czy zmiany temperatury. Zapobiega również zanieczyszczeniu produktu, które mogłoby prowadzić do poważnych konsekwencji zdrowotnych.

W świecie farmaceutycznym precyzja i rygorystyczne standardy są absolutną podstawą. Każdy element opakowania musi spełniać szereg norm i regulacji, aby zagwarantować, że lek trafi do konsumenta w niezmienionej formie i o deklarowanej mocy terapeutycznej. Niewłaściwe opakowanie może doprowadzić do degradacji substancji aktywnej, co skutkuje obniżeniem jej działania lub nawet całkowitą utratą właściwości leczniczych. To z kolei może prowadzić do niepowodzenia terapii, pogorszenia stanu zdrowia pacjenta, a w skrajnych przypadkach do poważnych zagrożeń.

Ponadto, opakowania farmaceutyczne odgrywają kluczową rolę w identyfikacji produktu i dostarczaniu niezbędnych informacji. Zawierają one dane dotyczące nazwy leku, jego dawki, substancji czynnych, daty ważności, numeru partii produkcyjnej oraz sposobu stosowania. Ta kompleksowa informacja jest niezbędna dla personelu medycznego i pacjentów, aby zapewnić prawidłowe i bezpieczne dawkowanie. W kontekście globalnej dystrybucji leków, opakowania muszą być również dostosowane do wymagań różnych rynków, w tym przepisów językowych i specyficznych regulacji dotyczących oznakowania.

Specyficzne wymagania dotyczące materiałów stosowanych w opakowaniach farmaceutycznych

Wybór odpowiednich materiałów do produkcji opakowań farmaceutycznych jest procesem niezwykle złożonym i obwarowanym wieloma restrykcjami. Kluczowe jest, aby materiał opakowaniowy był obojętny chemicznie w stosunku do zawartego w nim produktu. Oznacza to, że nie może on wchodzić w żadne reakcje z substancją leczniczą, która mogłaby prowadzić do jej degradacji, zanieczyszczenia lub zmiany właściwości fizykochemicznych. Dotyczy to zarówno opakowań pierwotnych, które bezpośrednio stykają się z lekiem, jak i opakowań wtórnych.

Najczęściej stosowanymi materiałami są różnego rodzaju tworzywa sztuczne, szkło oraz aluminium. Tworzywa sztuczne, takie jak polipropylen (PP), polietylen (PE) czy polistyren (PS), charakteryzują się dobrą barierowością, elastycznością i możliwością formowania w różne kształty. Szkło, zwłaszcza typu I, jest cenione za swoją obojętność chemiczną i doskonałą barierowość, co czyni je idealnym wyborem dla leków wrażliwych na działanie tlenu i wilgoci. Aluminium, w postaci folii, jest powszechnie używane do produkcji blistrów i saszetek, zapewniając skuteczną ochronę przed światłem i wilgocią.

Każdy z tych materiałów musi przejść rygorystyczne testy potwierdzające jego zgodność z normami farmaceutycznymi, takimi jak Farmakopea Europejska czy amerykańska USP. Obejmują one badania migracji substancji z materiału opakowaniowego do produktu, ocenę jego wytrzymałości mechanicznej, a także odporności na czynniki zewnętrzne. Ponadto, materiały te muszą być dopuszczone do kontaktu z żywnością lub lekami, co gwarantuje ich bezpieczeństwo dla zdrowia ludzkiego. W niektórych przypadkach stosuje się również materiały o specjalnych właściwościach, na przykład antybakteryjne lub zapewniające dodatkową ochronę przed promieniowaniem UV.

Różnorodność form i rodzajów opakowań stosowanych w branży farmaceutycznej

- Butelki i słoiki: To klasyczne rozwiązania, najczęściej wykonane ze szkła lub tworzyw sztucznych. Stosowane są dla leków w postaci płynnej (syropy, krople), proszków, granulatu, a także tabletek i kapsułek. Butelki szklane zapewniają doskonałą barierowość, natomiast plastikowe są lżejsze i mniej podatne na stłuczenie.

- Blistry: Bardzo popularne opakowania dla tabletek i kapsułek. Składają się zazwyczaj z folii formowanej (np. PVC, PVDC) oraz folii zamykającej (np. aluminium). Zapewniają indywidualne opakowanie dla każdej dawki, chroniąc ją przed wilgocią i uszkodzeniami mechanicznymi, a także ułatwiają kontrolę liczby przyjętych tabletek.

- Saszetki i torebki: Stosowane głównie dla proszków do rozpuszczania, granulatu, a także dla niektórych form płynnych. Najczęściej wykonane z laminowanych folii aluminiowych lub tworzywowych, zapewniających ochronę przed wilgocią, tlenem i światłem.

- Fiolki i ampułki: Zazwyczaj szklane, stosowane dla leków do wstrzykiwań, które wymagają sterylności i precyzyjnego dawkowania. Ampułki są jednorazowymi, hermetycznie zamkniętymi naczyniami, podczas gdy fiolki mogą być wielodawkowego.

- Pojemniki aerozolowe: Przeznaczone dla leków wziewnych lub stosowanych miejscowo (np. spraye do nosa, płuc). Wymagają specjalnych zaworów i mechanizmów rozpylających.

- Tubki: Używane dla maści, kremów i żeli. Wykonane najczęściej z aluminium lub tworzyw sztucznych, zapewniają ochronę przed zanieczyszczeniem i łatwe dozowanie produktu.

Każde z tych opakowań musi spełniać surowe wymagania dotyczące materiałów, procesów produkcyjnych oraz sterylności, jeśli jest to wymagane dla danego produktu. Dodatkowo, opakowania muszą być zaprojektowane tak, aby zapewniać łatwość otwierania i stosowania przez pacjentów, w tym przez osoby starsze lub mające problemy z manualną zręcznością.

Zapewnienie integralności i bezpieczeństwa opakowań farmaceutycznych podczas transportu

Transport leków stanowi kolejny krytyczny etap, na którym opakowania farmaceutyczne muszą wykazać się najwyższą odpornością i niezawodnością. Łańcuch dostaw leków jest często złożony i obejmuje wiele etapów, od fabryki producenta, przez magazyny dystrybucyjne, aż po apteki i placówki medyczne. Na każdym z tych etapów produkt narażony jest na potencjalne zagrożenia, takie jak wibracje, wstrząsy, zmiany temperatury, wilgotności czy nacisk mechaniczny.

Odpowiednio zaprojektowane opakowania wtórne, takie jak kartony zbiorcze, a także systemy paletyzacji i zabezpieczenia ładunku, odgrywają kluczową rolę w ochronie opakowań pierwotnych i zawartych w nich leków. Kluczowe jest zastosowanie materiałów amortyzujących, które pochłaniają energię wstrząsów i wibracji, zapobiegając uszkodzeniom mechanicznym. Należy również zadbać o odpowiednie rozmieszczenie i zabezpieczenie towaru na czas transportu, aby uniknąć przesuwania się opakowań i ich wzajemnego ocierania.

Szczególne wyzwanie stanowią leki wymagające kontrolowanej temperatury, tzw. „zimny łańcuch dostaw”. W takich przypadkach opakowania transportowe muszą zapewniać utrzymanie określonego zakresu temperatur przez cały czas trwania podróży. Stosuje się specjalistyczne kontenery termiczne, chłodzące wkłady żelowe lub suchego lodu, a także systemy monitorowania temperatury, które pozwalają na bieżąco śledzić warunki panujące w transporcie. OCP przewoźnika w takich sytuacjach jest kluczowe, aby zapewnić terminowość i bezpieczeństwo dostaw. Bez odpowiednich procedur i wyposażenia, ryzyko utraty wartości terapeutycznej leku jest bardzo wysokie.

Niewłaściwe warunki transportu mogą prowadzić do fizycznych uszkodzeń opakowań, takich jak pęknięcia, deformacje czy przetarcia, które naruszają integralność bariery ochronnej. Mogą również spowodować nieodwracalne zmiany w strukturze chemicznej lub fizycznej leku, obniżając jego skuteczność lub czyniąc go niebezpiecznym dla pacjenta. Dlatego też, firmy farmaceutyczne inwestują w zaawansowane rozwiązania logistyczne i opakowaniowe, aby minimalizować ryzyko na każdym etapie dystrybucji.

Innowacyjne rozwiązania w opakowaniach farmaceutycznych zwiększające bezpieczeństwo pacjentów

Dynamiczny rozwój technologii i rosnące wymagania dotyczące bezpieczeństwa pacjentów skłaniają producentów farmaceutycznych do ciągłego poszukiwania innowacyjnych rozwiązań w zakresie opakowań. Nowoczesne opakowania nie tylko chronią lek, ale również aktywnie wspierają pacjenta w procesie leczenia, zwiększając jego efektywność i bezpieczeństwo. Stosowanie zaawansowanych technologii pozwala minimalizować ryzyko błędów i ułatwia prawidłowe stosowanie produktów leczniczych.

Jednym z obszarów innowacji jest rozwój opakowań z zabezpieczeniami przed fałszerstwami. W obliczu rosnącego problemu podrabianych leków, producenci stosują hologramy, specjalne tusze zabezpieczające, unikalne kody kreskowe czy znaczniki RFID, które pozwalają na szybką weryfikację autentyczności produktu. Systemy śledzenia i identyfikacji (Track & Trace) umożliwiają monitorowanie drogi leku od producenta do pacjenta, co jest kluczowe w walce z nielegalnym obrotem.

Kolejnym ważnym kierunkiem są opakowania ułatwiające dawkowanie i poprawiające przestrzeganie zaleceń lekarskich. Przykładem są inteligentne dozowniki dla leków wziewnych, które przypominają pacjentowi o konieczności przyjęcia dawki i rejestrują czas jej podania. Innowacyjne blistry mogą zawierać wskaźniki przypominające o terminie ważności lub kolejności przyjmowania tabletek. Dla pacjentów z problemami ze wzrokiem lub manualną sprawnością opracowywane są opakowania z dużymi, czytelnymi napisami, wypukłymi symbolami lub łatwymi do otwarcia mechanizmami.

Rozwój materiałów opakowaniowych również nie stoi w miejscu. Obiecujące są biodegradowalne i ekologiczne tworzywa, które redukują negatywny wpływ opakowań na środowisko. Pojawiają się również opakowania z aktywnymi barierami, które dodatkowo chronią lek przed degradacją, np. pochłaniając wilgoć lub tlen z otoczenia. Tego typu rozwiązania są szczególnie istotne dla leków o krótkim terminie przydatności lub o bardzo złożonej strukturze chemicznej.

Regulacje prawne dotyczące opakowań farmaceutycznych a ich wpływ na rynek

Rynek opakowań farmaceutycznych jest silnie regulowany przez przepisy prawne, które mają na celu zapewnienie najwyższych standardów bezpieczeństwa i jakości produktów leczniczych. Te rygorystyczne regulacje mają bezpośredni wpływ na projektowanie, produkcję i dystrybucję opakowań, a także na koszty ponoszone przez producentów farmaceutycznych. Zrozumienie i przestrzeganie tych norm jest absolutnie kluczowe dla legalnego wprowadzania produktów na rynek.

Podstawę prawną dla opakowań farmaceutycznych stanowią krajowe i międzynarodowe dyrektywy oraz rozporządzenia, takie jak te wydawane przez Europejską Agencję Leków (EMA) czy amerykańską Agencję Żywności i Leków (FDA). Kluczowe dokumenty określają wymagania dotyczące materiałów opakowaniowych, procesów produkcyjnych, testowania stabilności, oznakowania oraz bezpieczeństwa produktu. Dotyczy to zarówno opakowań pierwotnych, które mają bezpośredni kontakt z lekiem, jak i opakowań wtórnych.

Jednym z najważniejszych aspektów regulacyjnych jest zapewnienie zgodności materiałów opakowaniowych z substancjami leczniczymi. Obejmuje to szczegółowe badania migracji substancji chemicznych z opakowania do leku, które muszą mieścić się w dopuszczalnych limitach. Ponadto, opakowania muszą spełniać wymogi dotyczące ochrony leku przed czynnikami zewnętrznymi, takimi jak światło, wilgoć czy tlen, co jest weryfikowane poprzez badania stabilności produktu w różnych warunkach.

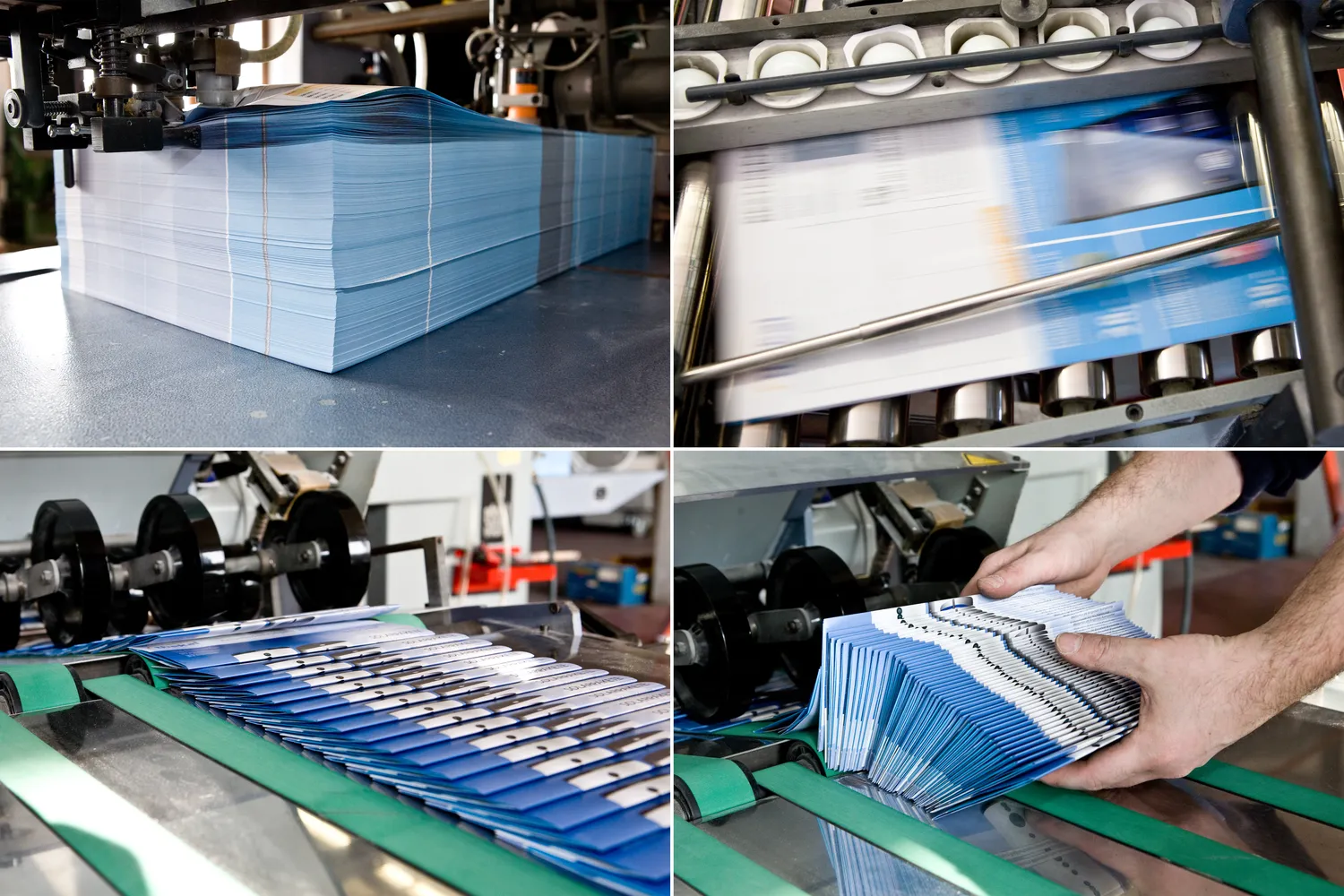

Przepisy prawne regulują również sposób oznakowania opakowań. Etykiety i ulotki informacyjne muszą zawierać precyzyjne dane dotyczące nazwy leku, dawki, składu, daty ważności, numeru serii produkcyjnej, sposobu przechowywania oraz informacji o potencjalnych zagrożeniach i środkach ostrożności. W przypadku leków wydawanych na receptę, opakowania muszą również zawierać informacje umożliwiające identyfikację pacjenta i daty wydania.

Wprowadzenie nowych regulacji, takich jak obowiązek stosowania systemów śledzenia i identyfikacji leków (Track & Trace), znacząco wpływa na rynek opakowań farmaceutycznych. Producenci muszą inwestować w nowe technologie i systemy, aby spełnić te wymagania, co może generować dodatkowe koszty, ale jednocześnie zwiększa bezpieczeństwo pacjentów i ogranicza ryzyko wprowadzenia do obrotu fałszywych lub wadliwych produktów. Przestrzeganie tych regulacji nie jest tylko kwestią prawną, ale przede wszystkim etyczną odpowiedzialnością producentów.

Wpływ opakowań farmaceutycznych na zrównoważony rozwój i środowisko naturalne

Współczesny przemysł farmaceutyczny coraz silniej akcentuje potrzebę wdrażania rozwiązań z zakresu zrównoważonego rozwoju, a opakowania odgrywają w tym procesie znaczącą rolę. Rosnąca świadomość ekologiczna konsumentów i zaostrzające się przepisy dotyczące ochrony środowiska wymuszają na producentach poszukiwanie bardziej przyjaznych dla planety rozwiązań w zakresie pakowania leków. Wpływ opakowań na środowisko obejmuje zarówno proces ich produkcji, jak i sposób ich utylizacji.

Jednym z kluczowych kierunków jest stosowanie materiałów opakowaniowych pochodzących z recyklingu lub materiałów biodegradowalnych. Coraz częściej można spotkać opakowania wykonane z przetworzonego plastiku, papieru z certyfikowanych źródeł, a także z bioplastików, które rozkładają się w warunkach naturalnych. Celem jest minimalizacja ilości odpadów trafiających na wysypiska śmieci oraz zmniejszenie zużycia surowców pierwotnych.

Kolejnym aspektem jest optymalizacja projektowania opakowań. Redukcja ilości używanego materiału opakowaniowego, poprzez zmniejszenie rozmiaru opakowań wtórnych lub eliminację zbędnych elementów, pozwala na ograniczenie ilości odpadów i zmniejszenie śladu węglowego związanego z produkcją i transportem. Producenci starają się również projektować opakowania, które są łatwiejsze do segregacji i recyklingu po zużyciu.

Należy jednak pamiętać, że priorytetem w opakowaniach farmaceutycznych zawsze pozostaje bezpieczeństwo produktu i pacjenta. Dlatego też, wprowadzanie ekologicznych rozwiązań musi być ściśle powiązane z zachowaniem wszystkich niezbędnych właściwości ochronnych i barierowych opakowania. Nie można dopuścić do sytuacji, w której dbałość o środowisko odbywa się kosztem jakości i bezpieczeństwa leku. Dlatego też, badania nad nowymi, ekologicznymi materiałami są prowadzone w ścisłej współpracy z ekspertami od bezpieczeństwa farmaceutycznego.

Ważnym elementem strategii zrównoważonego rozwoju jest również edukacja konsumentów w zakresie prawidłowej utylizacji opakowań farmaceutycznych. Informowanie pacjentów o tym, jak segregować odpady opakowaniowe i gdzie oddawać przeterminowane leki, jest kluczowe dla minimalizowania negatywnego wpływu sektora farmaceutycznego na środowisko naturalne. Odpowiedzialne zarządzanie cyklem życia opakowania to wyzwanie, które wymaga zaangażowania wszystkich uczestników łańcucha dostaw.