Lutowanie stali nierdzewnej to proces, który wymaga precyzyjnego podejścia oraz odpowiednich narzędzi. Istnieje kilka metod lutowania, które można zastosować w zależności od specyfiki projektu oraz rodzaju stali nierdzewnej. Najpopularniejszą metodą jest lutowanie twarde, które polega na użyciu stopu lutowniczego o wysokiej temperaturze topnienia. W tym przypadku kluczowe jest przygotowanie powierzchni, która musi być czysta i wolna od zanieczyszczeń. Inną metodą jest lutowanie miękkie, które wykorzystuje niższe temperatury i jest często stosowane w przypadku cienkowarstwowych elementów. Warto również rozważyć lutowanie za pomocą technologii laserowej, która zapewnia dużą precyzję i minimalizuje ryzyko uszkodzenia materiału. Każda z tych metod ma swoje zalety i wady, dlatego przed podjęciem decyzji warto dokładnie przeanalizować wymagania danego projektu oraz dostępne zasoby.

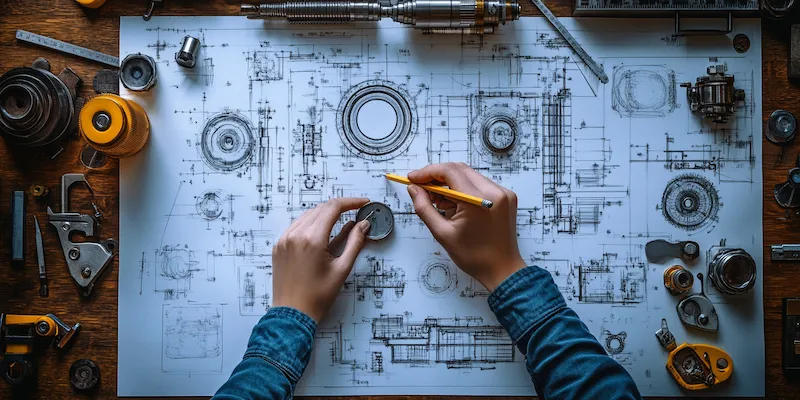

Jakie narzędzia są potrzebne do lutowania stali nierdzewnej?

Aby skutecznie lutować stal nierdzewną, niezbędne jest posiadanie odpowiednich narzędzi oraz akcesoriów. Podstawowym narzędziem jest lutownica lub palnik gazowy, który umożliwia osiągnięcie wymaganej temperatury do topnienia materiału lutowniczego. W przypadku lutowania twardego konieczne będzie także użycie młotka do formowania elementów oraz szczypiec do chwytania gorących części. Ważnym elementem jest również stacja lutownicza, która pozwala na precyzyjne kontrolowanie temperatury oraz czasu lutowania. Dodatkowo warto zaopatrzyć się w materiały pomocnicze, takie jak topnik, który ułatwia proces łączenia metali poprzez usuwanie tlenków i zanieczyszczeń z powierzchni. Warto również mieć pod ręką papier ścierny lub szczotki druciane do przygotowania powierzchni przed lutowaniem.

Jakie są najczęstsze błędy podczas lutowania stali nierdzewnej?

Lutowanie stali nierdzewnej to proces skomplikowany i wymagający doświadczenia, dlatego wiele osób popełnia błędy, które mogą wpłynąć na jakość wykonanej pracy. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie powierzchni przed lutowaniem. Zanieczyszczona lub nieodpowiednio oszlifowana stal może prowadzić do słabego połączenia, a nawet jego zerwania. Innym problemem jest niewłaściwy dobór materiałów lutowniczych, co może skutkować nieodpowiednią reakcją chemiczną i osłabieniem połączenia. Często zdarza się także nadmierne nagrzewanie elementów, co prowadzi do deformacji lub uszkodzenia stali nierdzewnej. Należy również zwrócić uwagę na czas trwania procesu lutowania; zbyt krótki czas może skutkować niedostatecznym stopieniem materiału, a zbyt długi może prowadzić do przegrzewania i osłabienia struktury metalu. Warto także pamiętać o odpowiednim stosowaniu topnika, który powinien być aplikowany w odpowiednich ilościach i w odpowiednim czasie podczas procesu lutowania.

Jakie są zalety lutowania stali nierdzewnej w porównaniu do innych metod?

Lutowanie stali nierdzewnej ma wiele zalet w porównaniu do innych metod łączenia metali, takich jak spawanie czy nitowanie. Przede wszystkim proces ten pozwala na uzyskanie bardzo mocnych połączeń bez konieczności podgrzewania całej konstrukcji, co minimalizuje ryzyko deformacji materiału. Lutowanie charakteryzuje się także mniejszym wpływem na otoczenie oraz niższymi kosztami operacyjnymi w porównaniu do spawania, gdzie często wymagane są drogie urządzenia oraz specjalistyczne umiejętności. Kolejną zaletą jest możliwość łączenia różnych rodzajów metali oraz stopów, co czyni tę metodę bardzo wszechstronną. Lutowanie pozwala również na precyzyjne łączenie cienkowarstwowych elementów bez ryzyka ich uszkodzenia, co jest szczególnie istotne w branżach takich jak elektronika czy medycyna. Dodatkowo proces ten często nie wymaga dodatkowego malowania czy zabezpieczania połączeń przed korozją, ponieważ dobrze wykonane luty ze stali nierdzewnej są naturalnie odporne na działanie czynników atmosferycznych oraz chemicznych.

Jakie są najlepsze praktyki w lutowaniu stali nierdzewnej?

Aby osiągnąć najlepsze rezultaty podczas lutowania stali nierdzewnej, warto przestrzegać kilku kluczowych praktyk, które mogą znacząco wpłynąć na jakość połączeń. Przede wszystkim istotne jest odpowiednie przygotowanie materiałów. Powierzchnie, które mają być lutowane, powinny być dokładnie oczyszczone z wszelkich zanieczyszczeń, takich jak oleje, smary czy tlenki. Można to osiągnąć poprzez szlifowanie, użycie szczotek drucianych lub chemiczne czyszczenie. Kolejnym krokiem jest dobór odpowiedniego topnika, który ma kluczowe znaczenie dla procesu lutowania. Topnik nie tylko ułatwia proces łączenia metali, ale także zapobiega utlenianiu się powierzchni podczas nagrzewania. Warto również zwrócić uwagę na temperaturę lutowania; zbyt wysoka temperatura może prowadzić do uszkodzenia struktury stali nierdzewnej, dlatego warto korzystać z termometru lub stacji lutowniczej z regulacją temperatury. Dobrą praktyką jest także przeprowadzanie próbnych lutów na odpadach materiałowych przed przystąpieniem do właściwego łączenia elementów.

Jakie są różnice między lutowaniem a spawaniem stali nierdzewnej?

Lutowanie i spawanie to dwie różne metody łączenia metali, które mają swoje unikalne cechy i zastosowania. Lutowanie polega na łączeniu dwóch elementów za pomocą stopu lutowniczego, który topnieje w niższej temperaturze niż materiał podstawowy. W przeciwieństwie do spawania, gdzie temperatura jest wystarczająco wysoka, aby stopić oba materiały, lutowanie pozwala na zachowanie integralności strukturalnej stali nierdzewnej. Dzięki temu proces ten minimalizuje ryzyko deformacji oraz uszkodzeń materiału. Spawanie natomiast często wymaga większych umiejętności i specjalistycznego sprzętu, a także może prowadzić do powstawania naprężeń wewnętrznych w obrabianych elementach. Kolejną różnicą jest czas potrzebny na wykonanie połączenia; lutowanie zazwyczaj zajmuje mniej czasu niż spawanie, co czyni je bardziej efektywnym w przypadku mniejszych projektów lub napraw.

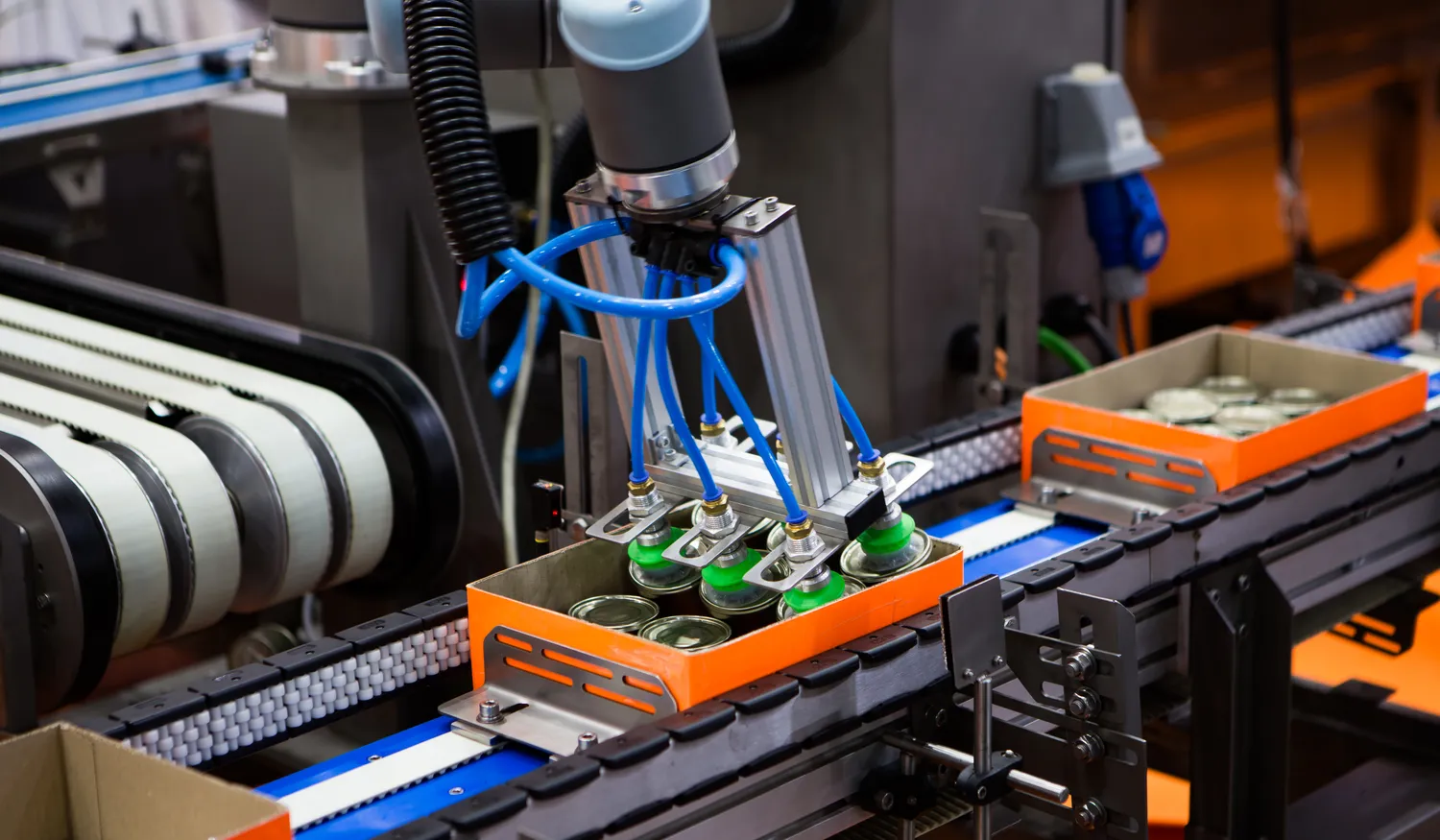

Jakie są najczęstsze zastosowania lutowania stali nierdzewnej?

Lutowanie stali nierdzewnej znajduje zastosowanie w wielu różnych dziedzinach przemysłowych oraz rzemieślniczych. Jednym z najpopularniejszych obszarów jest przemysł spożywczy, gdzie stal nierdzewna jest powszechnie wykorzystywana ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. Lutowanie pozwala na tworzenie trwałych połączeń w konstrukcjach takich jak zbiorniki czy rurociągi transportujące substancje spożywcze. Innym ważnym sektorem jest przemysł chemiczny, gdzie stal nierdzewna jest używana do budowy urządzeń odpornych na działanie agresywnych substancji chemicznych. Lutowanie umożliwia precyzyjne łączenie elementów w instalacjach wymagających wysokiej szczelności oraz odporności na ciśnienie. W branży elektronicznej lutowanie stali nierdzewnej stosuje się do produkcji komponentów elektronicznych oraz obudów urządzeń, gdzie ważna jest nie tylko trwałość połączeń, ale także ich estetyka. Ponadto lutowanie znajduje zastosowanie w motoryzacji oraz budownictwie, gdzie stal nierdzewna jest wykorzystywana do produkcji różnych elementów konstrukcyjnych i dekoracyjnych.

Jakie są koszty związane z lutowaniem stali nierdzewnej?

Koszty związane z lutowaniem stali nierdzewnej mogą się znacznie różnić w zależności od wielu czynników, takich jak wybrana metoda lutowania, rodzaj używanych materiałów oraz skomplikowanie projektu. W przypadku prostych prac domowych lub niewielkich napraw koszty mogą być stosunkowo niskie i ograniczać się jedynie do zakupu topnika oraz stopu lutowniczego. Jednakże w przypadku większych projektów przemysłowych koszty mogą wzrosnąć ze względu na konieczność zakupu specjalistycznego sprzętu oraz narzędzi. Dodatkowo warto uwzględnić koszty robocizny, które mogą być znaczące w przypadku zatrudnienia wykwalifikowanych specjalistów do wykonania skomplikowanych połączeń. Koszt materiałów również odgrywa istotną rolę; stal nierdzewna może mieć różne ceny w zależności od gatunku oraz dostawcy. Warto również pamiętać o kosztach związanych z przygotowaniem powierzchni przed lutowaniem oraz ewentualnymi kosztami naprawy błędów popełnionych podczas procesu lutowania.

Jakie są nowoczesne technologie związane z lutowaniem stali nierdzewnej?

W ostatnich latach rozwój technologii znacząco wpłynął na procesy związane z lutowaniem stali nierdzewnej, wprowadzając innowacyjne rozwiązania poprawiające efektywność i jakość połączeń. Jednym z najważniejszych trendów jest zastosowanie technologii laserowej do lutowania, która pozwala na uzyskanie bardzo precyzyjnych połączeń przy minimalnym wpływie ciepła na otoczenie. Lutowanie laserowe charakteryzuje się dużą szybkością oraz możliwością pracy w trudnodostępnych miejscach, co czyni je idealnym rozwiązaniem dla skomplikowanych konstrukcji. Innym nowoczesnym podejściem jest wykorzystanie technologii mikro-lutowania, która umożliwia łączenie bardzo małych elementów elektronicznych oraz precyzyjnych komponentów mechanicznych. Dzięki tej technologii możliwe jest osiągnięcie wysokiej jakości połączeń przy jednoczesnym zachowaniu minimalnych wymiarów elementów. Dodatkowo rozwój materiałów lutowniczych również przyczynił się do poprawy jakości połączeń; nowoczesne stopy lutownicze oferują lepszą odporność na korozję oraz wytrzymałość mechaniczną.

Jakie są różnice między różnymi rodzajami stali nierdzewnej a ich wpływ na lutowanie?

Stal nierdzewna występuje w różnych gatunkach i klasach, co ma istotny wpływ na proces lutowania oraz jakość uzyskiwanych połączeń. Najpopularniejsze rodzaje to stal austenityczna, ferrytyczna i martenzytyczna; każdy z nich charakteryzuje się innymi właściwościami mechanicznymi oraz chemicznymi. Stal austenityczna, znana ze swojej doskonałej odporności na korozję i dobrej formowalności, jest najczęściej wykorzystywana w procesach lutowania ze względu na swoje korzystne właściwości termiczne i mechaniczne. Z kolei stal ferrytyczna ma niższą odporność na korozję i może być trudniejsza do spawania ze względu na ryzyko kruchości w wysokich temperaturach; dlatego jej użycie wymaga szczególnej ostrożności podczas procesu lutowania. Stal martenzytyczna charakteryzuje się wysoką twardością i wytrzymałością mechaniczną, ale może być bardziej podatna na pękanie podczas chłodzenia po procesie lutowania; dlatego ważne jest odpowiednie dobranie parametrów procesu oraz materiału lutowniczego.