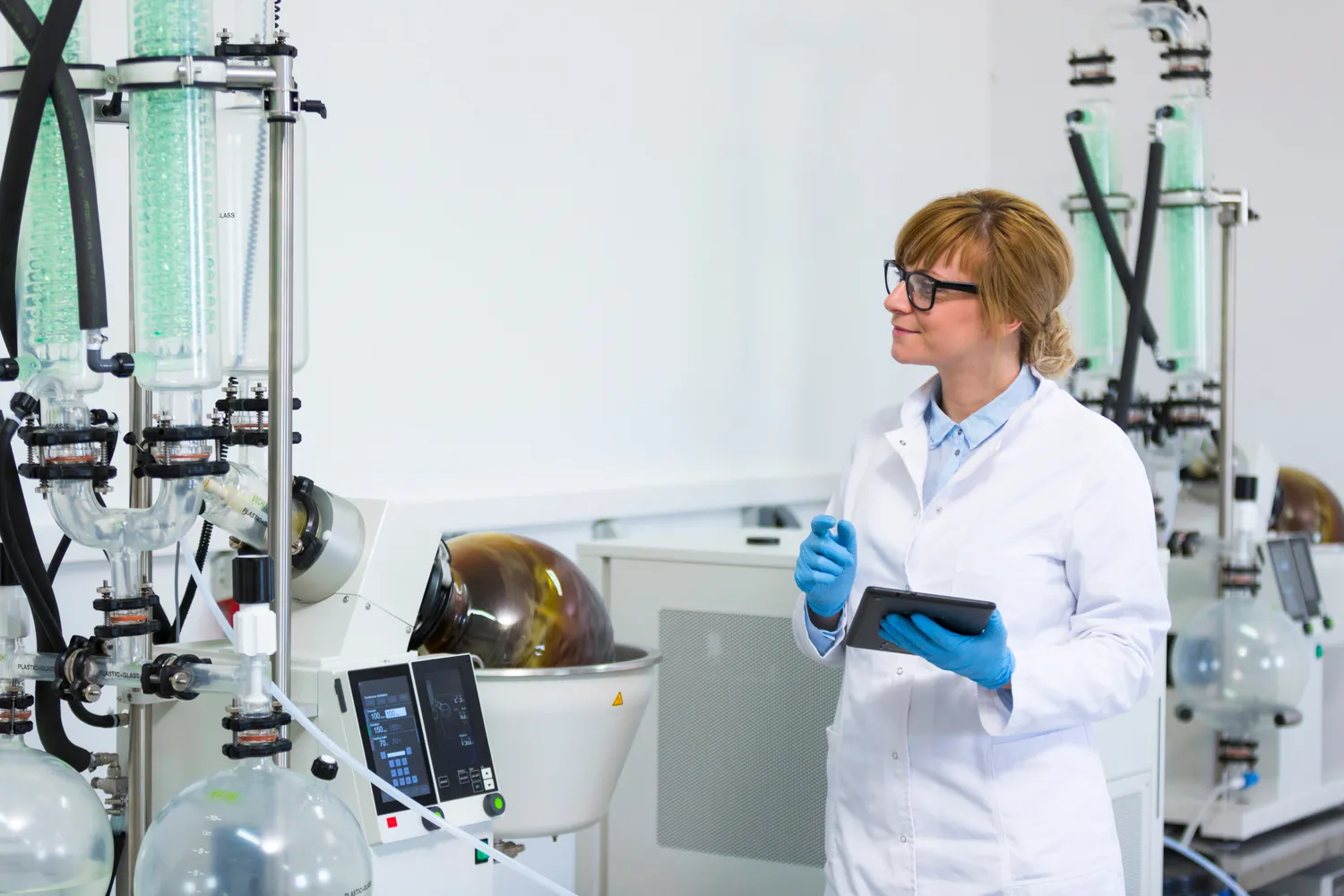

Destylator laboratoryjny to urządzenie, które odgrywa kluczową rolę w procesach separacji substancji na podstawie różnicy w temperaturze wrzenia. W laboratoriach chemicznych i biologicznych jest wykorzystywany do oczyszczania cieczy oraz izolacji składników chemicznych. Proces destylacji polega na podgrzewaniu cieczy do momentu, gdy zaczyna parować, a następnie schładzaniu pary, co prowadzi do jej skroplenia. W ten sposób można oddzielić substancje o różnych temperaturach wrzenia, co jest niezwykle przydatne w wielu dziedzinach nauki. Destylatory laboratoryjne są stosowane nie tylko w chemii, ale także w biotechnologii, farmacji czy nawet w produkcji alkoholu. Dzięki precyzyjnym ustawieniom temperatury i ciśnienia możliwe jest uzyskanie wysokiej czystości produktów końcowych. Warto zauważyć, że istnieją różne typy destylatorów, takie jak destylatory prostego i frakcyjnego, które różnią się sposobem działania i zastosowaniem.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

W laboratoriach można spotkać kilka rodzajów destylatorów laboratoryjnych, z których każdy ma swoje unikalne cechy i zastosowania. Najpopularniejszym typem jest destylator prosty, który składa się z kolby grzewczej, chłodnicy oraz zbiornika na skroploną ciecz. Jest idealny do separacji substancji o znacznej różnicy temperatur wrzenia. Kolejnym rodzajem jest destylator frakcyjny, który wyposażony jest w kolumnę frakcyjną, umożliwiającą bardziej skomplikowane procesy separacji. Dzięki temu można oddzielić wiele składników jednocześnie, co jest szczególnie przydatne w przypadku mieszanin zawierających kilka substancji chemicznych. Istnieją również destylatory rotacyjne, które działają na zasadzie obrotu kolby grzewczej, co pozwala na efektywniejsze odparowanie cieczy przy niższych temperaturach. Tego typu urządzenia są często wykorzystywane w przemyśle farmaceutycznym oraz w laboratoriach zajmujących się syntezą organiczną.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatora laboratoryjnego wymaga zastosowania materiałów odpornych na działanie wysokich temperatur oraz chemikaliów. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie kwasów i zasad. Szkło to jest idealne do produkcji kolb grzewczych oraz chłodnic, ponieważ nie reaguje z większością substancji chemicznych stosowanych w laboratoriach. W przypadku elementów narażonych na większe obciążenia mechaniczne lub chemiczne często stosuje się stal nierdzewną lub inne metale odporne na korozję. Dodatkowo niektóre destylatory mogą zawierać uszczelki wykonane z materiałów takich jak teflon czy silikon, które zapewniają szczelność układu oraz minimalizują ryzyko wycieku substancji. Ważnym aspektem przy wyborze materiałów jest również ich łatwość w czyszczeniu i konserwacji, co ma kluczowe znaczenie dla utrzymania wysokiej jakości wyników badań.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które znacząco poprawiają efektywność pracy w laboratoriach chemicznych i biologicznych. Przede wszystkim charakteryzują się one zaawansowanymi systemami kontroli temperatury oraz ciśnienia, co pozwala na precyzyjne dostosowanie warunków procesu destylacji do specyfiki badanej substancji. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów końcowych oraz minimalizacja strat materiałowych. Nowoczesne modele często wyposażone są również w automatyczne systemy monitorujące przebieg procesu, co zwiększa bezpieczeństwo pracy i redukuje ryzyko błędów ludzkich. Dodatkowo wiele z nich ma możliwość integracji z innymi urządzeniami laboratoryjnymi, co pozwala na automatyzację całego procesu badawczego. Użytkownicy nowoczesnych destylatorów mogą również liczyć na oszczędność czasu dzięki skróceniu czasu potrzebnego na przeprowadzenie analizy czy oczyszczenie substancji.

Jakie są najczęstsze błędy przy używaniu destylatorów laboratoryjnych

Podczas pracy z destylatorami laboratoryjnymi, nawet doświadczeni użytkownicy mogą popełniać błędy, które wpływają na jakość uzyskiwanych wyników. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury grzania. Zbyt wysoka temperatura może prowadzić do niepożądanych reakcji chemicznych, a także do degradacji substancji, co skutkuje obniżeniem czystości produktu końcowego. Z drugiej strony, zbyt niska temperatura może spowodować, że proces destylacji będzie nieefektywny, a składniki nie zostaną oddzielone w odpowiedni sposób. Innym powszechnym błędem jest niewłaściwe podłączenie chłodnicy, co może prowadzić do utraty pary i zmniejszenia wydajności procesu. Użytkownicy często zapominają również o regularnym czyszczeniu urządzenia, co może prowadzić do zanieczyszczeń i wpływać na wyniki analizy. Warto również zwrócić uwagę na kwestie bezpieczeństwa, takie jak stosowanie odpowiednich środków ochrony osobistej oraz zapewnienie wentylacji w pomieszczeniu, w którym przeprowadzane są eksperymenty.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe typy procesów destylacyjnych, które różnią się zarówno w metodzie działania, jak i zastosowaniach. Destylacja prosta jest najprostszą formą tego procesu i polega na jednorazowym podgrzewaniu cieczy do momentu jej wrzenia oraz skropleniu powstałych par. Jest to idealna metoda do separacji substancji o znacznej różnicy temperatur wrzenia, takich jak woda i alkohol. Proces ten jest stosunkowo szybki i łatwy do przeprowadzenia, ale jego efektywność maleje w przypadku bardziej skomplikowanych mieszanin. W przeciwieństwie do tego, destylacja frakcyjna wykorzystuje kolumnę frakcyjną, która pozwala na wielokrotne skraplanie i odparowywanie substancji w trakcie jednego cyklu. Dzięki temu możliwe jest oddzielenie wielu składników o zbliżonych temperaturach wrzenia. Destylacja frakcyjna jest bardziej czasochłonna i wymaga większej precyzji, ale jej efekty są znacznie lepsze w przypadku skomplikowanych mieszanin chemicznych.

Jakie są najlepsze praktyki przy pracy z destylatorami laboratoryjnymi

Aby uzyskać optymalne wyniki podczas pracy z destylatorami laboratoryjnymi, warto przestrzegać kilku najlepszych praktyk. Przede wszystkim kluczowe jest dokładne zaplanowanie procesu destylacji przed rozpoczęciem eksperymentu. Należy dokładnie określić rodzaj substancji, która ma być poddana destylacji, oraz wybrać odpowiednią metodę – prostą lub frakcyjną – w zależności od oczekiwań dotyczących czystości produktu końcowego. Ważne jest również monitorowanie temperatury grzania oraz ciśnienia w układzie, aby uniknąć niepożądanych reakcji chemicznych czy strat materiałowych. Użytkownicy powinni również dbać o regularne czyszczenie urządzeń oraz ich konserwację, co pozwoli na zachowanie wysokiej jakości wyników badań przez dłuższy czas. Dodatkowo zaleca się stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice czy okulary ochronne, aby zapewnić bezpieczeństwo podczas pracy z chemikaliami.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach technologia związana z destylatorami laboratoryjnymi uległa znacznym zmianom dzięki innowacjom technologicznym. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie warunków procesu destylacji bez potrzeby stałego nadzoru ze strony operatora. Dzięki temu można zwiększyć wydajność pracy oraz ograniczyć ryzyko błędów ludzkich. Wiele nowoczesnych destylatorów korzysta także z technologii cyfrowych do monitorowania parametrów pracy urządzenia oraz zbierania danych dotyczących przebiegu procesu. Takie rozwiązania pozwalają na szybszą analizę wyników oraz lepsze dostosowanie warunków eksperymentu do specyfiki badanej substancji. Innowacje obejmują również materiały używane do produkcji destylatorów – nowoczesne kompozyty i stopy metali charakteryzują się lepszą odpornością na działanie chemikaliów i wysokich temperatur. Dodatkowo rosnąca popularność rozwiązań ekologicznych sprawia, że producenci coraz częściej projektują urządzenia energooszczędne oraz przyjazne dla środowiska.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszt zakupu destylatora laboratoryjnego może się znacznie różnić w zależności od jego typu, wielkości oraz zastosowanych technologii. Proste modele mogą kosztować od kilkuset do kilku tysięcy złotych, podczas gdy bardziej zaawansowane urządzenia frakcyjne czy rotacyjne mogą osiągać ceny rzędu dziesiątek tysięcy złotych. Przy wyborze odpowiedniego modelu warto zwrócić uwagę nie tylko na cenę zakupu, ale także na koszty eksploatacji związane z użytkowaniem urządzenia. Do kosztów eksploatacyjnych należy zaliczyć zużycie energii elektrycznej potrzebnej do podgrzewania cieczy oraz ewentualne koszty związane z konserwacją i naprawami urządzenia. Warto również uwzględnić koszty materiałów eksploatacyjnych takich jak uszczelki czy chłodziwa wykorzystywane w procesie destylacji. Dobrze zaplanowany budżet powinien uwzględniać zarówno początkowe inwestycje w zakup sprzętu, jak i bieżące wydatki związane z jego użytkowaniem przez dłuższy czas.

Jakie są zastosowania destylatorów laboratoryjnych w różnych branżach

Destylatory laboratoryjne znajdują zastosowanie w wielu branżach przemysłowych oraz naukowych dzięki swojej wszechstronności i efektywności w separacji substancji chemicznych. W przemyśle farmaceutycznym są one wykorzystywane do oczyszczania surowców oraz produkcji leków o wysokiej czystości. Proces ten jest kluczowy dla zapewnienia bezpieczeństwa pacjentów oraz skuteczności terapii farmakologicznych. W chemii analitycznej destylatory służą do przygotowywania próbek do dalszych badań oraz analizy jakościowej i ilościowej różnych substancji chemicznych. W branży spożywczej natomiast wykorzystuje się je do produkcji alkoholu oraz ekstraktów roślinnych, gdzie precyzyjna separacja składników ma kluczowe znaczenie dla jakości finalnego produktu. Również w biotechnologii destylatory odgrywają ważną rolę w procesach oczyszczania białek czy enzymów wykorzystywanych w różnych aplikacjach przemysłowych i medycznych.