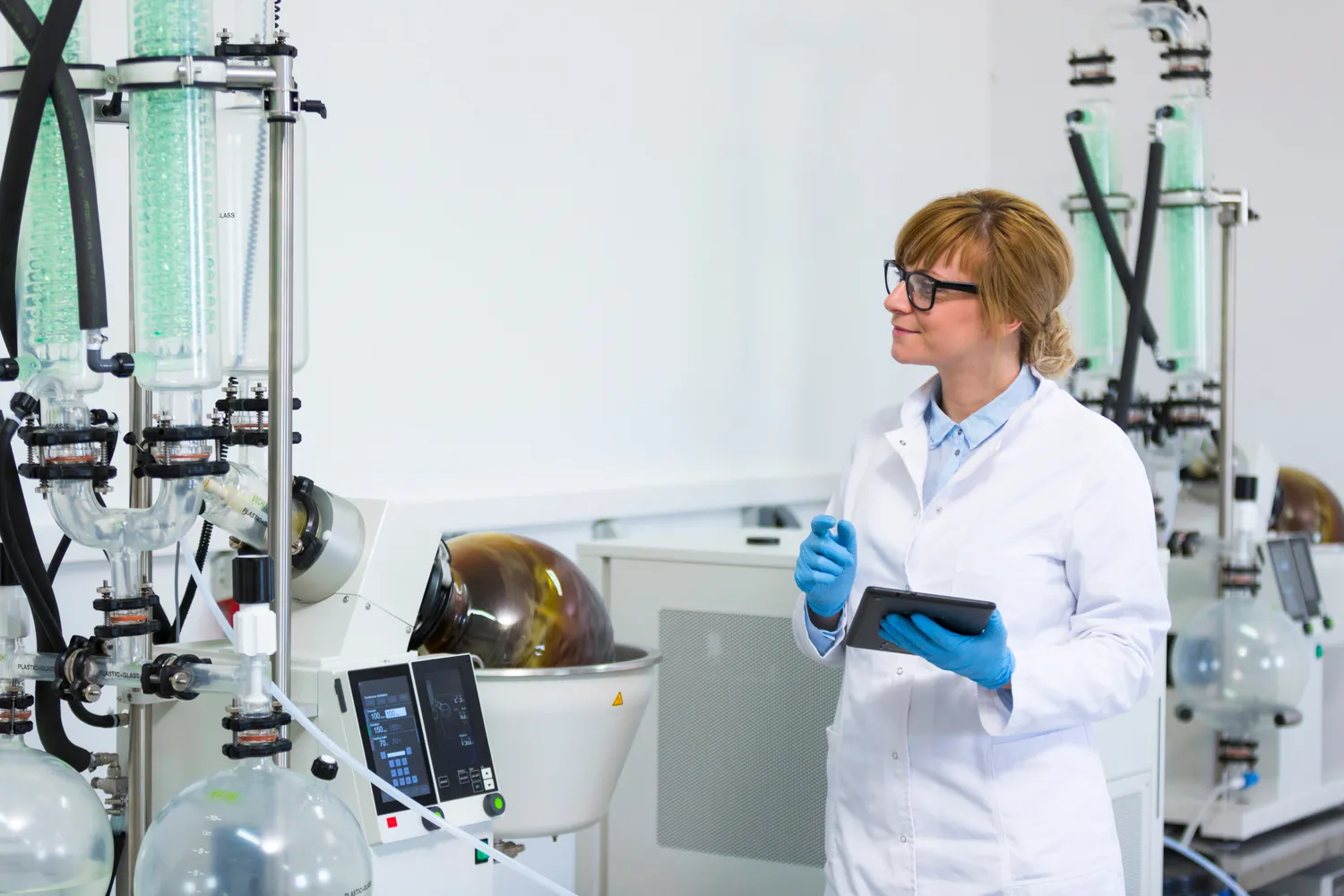

Destylator do rozpuszczalników to urządzenie, które odgrywa istotną rolę w procesach chemicznych oraz przemysłowych. Jego głównym zadaniem jest separacja różnych składników mieszanin na podstawie różnicy w temperaturze wrzenia. W kontekście rozpuszczalników, destylatory umożliwiają odzyskiwanie cennych substancji chemicznych, co jest nie tylko korzystne z ekonomicznego punktu widzenia, ale także przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów. Kluczowym aspektem działania destylatora jest jego konstrukcja, która musi być dostosowana do specyfiki przetwarzanych substancji. W zależności od rodzaju rozpuszczalnika, destylatory mogą mieć różne elementy, takie jak kolumny frakcyjne czy chłodnice, które wpływają na efektywność procesu. Ważnym czynnikiem jest również kontrola temperatury oraz ciśnienia, które muszą być precyzyjnie regulowane, aby zapewnić optymalne warunki dla destylacji.

Jakie są zastosowania destylatora do rozpuszczalników

Zastosowania destylatora do rozpuszczalników są niezwykle szerokie i obejmują wiele dziedzin przemysłu oraz laboratoria. W przemyśle chemicznym destylatory są wykorzystywane do oczyszczania i separacji substancji chemicznych, co pozwala na uzyskanie wysokiej czystości produktów finalnych. Na przykład w produkcji farb i lakierów stosuje się destylację do odzyskiwania rozpuszczalników organicznych, co przyczynia się do redukcji kosztów oraz minimalizacji wpływu na środowisko. W laboratoriach naukowych destylatory służą do analizy składników chemicznych oraz ich właściwości fizycznych. Dzięki nim naukowcy mogą przeprowadzać eksperymenty związane z badaniem reakcji chemicznych czy też syntezami nowych substancji. Ponadto, w branży farmaceutycznej destylatory są wykorzystywane do produkcji leków oraz ich składników aktywnych, gdzie czystość i jakość surowców mają kluczowe znaczenie.

Jakie są rodzaje destylatorów do rozpuszczalników

Rodzaje destylatorów do rozpuszczalników można podzielić na kilka kategorii w zależności od zastosowania oraz konstrukcji urządzenia. Najpopularniejsze typy to destylatory prostokątne i cylindryczne, które różnią się kształtem zbiornika oraz sposobem prowadzenia procesu destylacji. Destylatory prostokątne często stosowane są w przemyśle chemicznym ze względu na swoją efektywność w separacji substancji o bliskich temperaturach wrzenia. Z kolei cylindryczne modele charakteryzują się lepszymi właściwościami mechanicznymi i są bardziej odporne na wysokie ciśnienia. Innym ważnym rodzajem są destylatory frakcyjne, które umożliwiają jednoczesną separację kilku składników z mieszaniny dzięki zastosowaniu kolumn frakcyjnych. W przypadku bardziej zaawansowanych technologii można spotkać się z destylatorami membranowymi czy też próżniowymi, które pozwalają na obniżenie temperatury wrzenia substancji i tym samym minimalizację ryzyka degradacji termicznej cennych składników.

Jakie są korzyści z używania destylatora do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla przemysłu, jak i dla środowiska naturalnego. Przede wszystkim umożliwia on efektywne odzyskiwanie cennych substancji chemicznych, co przekłada się na oszczędności finansowe związane z zakupem nowych surowców. Dzięki temu przedsiębiorstwa mogą znacznie obniżyć koszty produkcji oraz zwiększyć swoją konkurencyjność na rynku. Kolejną istotną zaletą jest poprawa jakości produktów finalnych poprzez usunięcie niepożądanych zanieczyszczeń oraz zwiększenie czystości rozpuszczalników. Proces ten ma szczególne znaczenie w branżach takich jak farmaceutyka czy kosmetyki, gdzie jakość surowców ma kluczowe znaczenie dla bezpieczeństwa konsumentów. Dodatkowo, stosowanie destylatorów przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów oraz emisji szkodliwych substancji do atmosfery.

Jakie są najczęstsze problemy z destylatorami do rozpuszczalników

Destylatory do rozpuszczalników, mimo swojej efektywności, mogą napotykać różne problemy, które wpływają na ich wydajność oraz bezpieczeństwo użytkowania. Jednym z najczęstszych problemów jest zatykanie się kolumn frakcyjnych, co może prowadzić do obniżenia efektywności separacji składników. Zatykanie może być spowodowane osadzaniem się zanieczyszczeń lub nieodpowiednim doborem materiałów, co skutkuje gromadzeniem się substancji w obrębie urządzenia. Kolejnym istotnym problemem jest niewłaściwe ustawienie temperatury i ciśnienia, które mogą prowadzić do nieefektywnej destylacji oraz strat cennych substancji. W przypadku zbyt wysokiej temperatury może dochodzić do degradacji chemicznej rozpuszczalników, co negatywnie wpływa na jakość końcowego produktu. Dodatkowo, awarie systemów chłodzenia mogą prowadzić do przegrzewania się destylatora, co stwarza ryzyko wybuchu lub pożaru. Warto również zwrócić uwagę na problemy związane z uszczelnieniami, które mogą prowadzić do wycieków substancji chemicznych, co stanowi zagrożenie dla zdrowia pracowników oraz środowiska.

Jakie są nowoczesne technologie w destylacji rozpuszczalników

W ostatnich latach rozwój technologii w dziedzinie destylacji rozpuszczalników znacząco wpłynął na efektywność i bezpieczeństwo procesów przemysłowych. Nowoczesne destylatory często wykorzystują zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów pracy urządzenia, takich jak temperatura, ciśnienie czy przepływ substancji. Dzięki zastosowaniu czujników i systemów monitorujących możliwe jest szybkie reagowanie na zmiany warunków pracy, co przekłada się na zwiększenie wydajności procesu. Inną innowacją są destylatory membranowe, które wykorzystują membrany półprzepuszczalne do separacji składników na poziomie molekularnym. Tego typu technologie pozwalają na uzyskanie bardzo wysokiej czystości produktów oraz minimalizację strat surowców. Warto również wspomnieć o zastosowaniu energii odnawialnej w procesach destylacji, co przyczynia się do zmniejszenia śladu węglowego produkcji. Nowoczesne rozwiązania technologiczne obejmują także integrację procesów chemicznych z destylacją, co pozwala na jednoczesne przeprowadzanie reakcji i separacji składników w jednym urządzeniu.

Jakie są wymagania dotyczące bezpieczeństwa w użyciu destylatorów

Bezpieczeństwo użytkowania destylatorów do rozpuszczalników jest kluczowym aspektem, który należy uwzględnić podczas projektowania oraz eksploatacji tych urządzeń. Przede wszystkim istotne jest przestrzeganie norm i przepisów dotyczących ochrony zdrowia i życia ludzi oraz ochrony środowiska. Wymagania te obejmują m.in. stosowanie odpowiednich materiałów konstrukcyjnych odpornych na działanie chemikaliów oraz wysokich temperatur. Ważnym elementem jest również wyposażenie destylatora w systemy zabezpieczające przed nadmiernym ciśnieniem oraz przegrzaniem, co może prowadzić do awarii lub eksplozji. Regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne dla zapewnienia ich prawidłowego funkcjonowania oraz minimalizacji ryzyka wystąpienia awarii. W kontekście bezpieczeństwa warto zwrócić uwagę na szkolenie pracowników obsługujących destylatory, którzy powinni być świadomi potencjalnych zagrożeń związanych z ich użytkowaniem oraz umieć reagować w sytuacjach awaryjnych.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia, jego wielkości oraz zastosowanych technologii. Przy zakupie należy uwzględnić nie tylko cenę samego sprzętu, ale także koszty związane z jego instalacją oraz uruchomieniem. W przypadku bardziej zaawansowanych technologicznie modeli koszty początkowe mogą być znacznie wyższe, jednak inwestycja ta często zwraca się dzięki zwiększonej efektywności procesów produkcyjnych oraz oszczędnościom związanym z odzyskiwaniem surowców. Koszty eksploatacyjne obejmują m.in. zużycie energii elektrycznej potrzebnej do działania urządzenia, a także koszty konserwacji i serwisowania sprzętu. Regularne przeglądy techniczne są niezbędne dla zapewnienia długotrwałego działania destylatora i minimalizacji ryzyka awarii, co wiąże się z dodatkowymi wydatkami. Warto również uwzględnić koszty związane z ewentualnymi naprawami czy wymianą części eksploatacyjnych.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz rosnącemu zainteresowaniu ekologicznymi rozwiązaniami przemysłowymi. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów związanych z destylacją, co pozwoli na jeszcze większą precyzję w kontrolowaniu parametrów pracy urządzeń oraz optymalizację zużycia energii. Innowacyjne technologie takie jak sztuczna inteligencja mogą być wykorzystywane do analizy danych operacyjnych i prognozowania potencjalnych problemów zanim one wystąpią. Kolejnym ważnym kierunkiem jest rozwój bardziej efektywnych metod separacji składników chemicznych przy użyciu nowoczesnych materiałów filtracyjnych czy membranowych, które pozwolą na osiągnięcie lepszej jakości produktów końcowych przy niższych kosztach operacyjnych. Również rosnące znaczenie odnawialnych źródeł energii będzie miało wpływ na sposób projektowania systemów destylacyjnych; coraz więcej firm będzie poszukiwać sposobów na integrację energii słonecznej czy geotermalnej w procesach produkcyjnych.