Budowa maszyn projektowanie to proces niezwykle złożony i wieloetapowy, stanowiący fundament nowoczesnego przemysłu. Od jego jakości zależy nie tylko efektywność produkcji, ale także bezpieczeństwo, niezawodność i konkurencyjność przedsiębiorstwa na rynku globalnym. Współczesne wyzwania technologiczne wymagają od inżynierów nieustannego poszukiwania innowacyjnych rozwiązań, które pozwolą na tworzenie maszyn coraz bardziej zaawansowanych, energooszczędnych i przyjaznych dla środowiska. Projektowanie budowy maszyn to dziedzina, która łączy w sobie wiedzę teoretyczną z praktycznym doświadczeniem, kreatywność z analitycznym myśleniem.

Proces ten zaczyna się od precyzyjnego zdefiniowania potrzeb klienta oraz specyfikacji technicznych maszyny. Następnie zespół projektowy przystępuje do koncepcji, tworząc wstępne szkice i modele, które podlegają dalszym analizom i optymalizacjom. Kluczowe jest tutaj zrozumienie całego cyklu życia produktu, od jego powstania, poprzez eksploatację, aż po potencjalny recykling. Zastosowanie nowoczesnych narzędzi CAD/CAM/CAE pozwala na wirtualne testowanie rozwiązań, symulację pracy maszyn w różnych warunkach oraz wczesne wykrywanie potencjalnych problemów, co znacząco redukuje ryzyko błędów na etapie produkcji.

W obliczu rosnącej konkurencji i coraz wyższych oczekiwań klientów, doskonałość w projektowaniu budowy maszyn staje się kluczowym czynnikiem sukcesu. Firmy inwestujące w wykwalifikowany personel, nowoczesne oprogramowanie i innowacyjne metody projektowe, budują przewagę konkurencyjną, która przekłada się na długoterminowy rozwój i stabilność na rynku. Jest to dynamiczna dziedzina, która nieustannie ewoluuje, reagując na postęp technologiczny i zmieniające się realia gospodarcze.

Wyzwania w projektowaniu budowy maszyn dla nowoczesnego przemysłu

Współczesny przemysł stawia przed projektantami budowy maszyn szereg ambitnych wyzwań, które wymagają holistycznego podejścia i interdyscyplinarnej wiedzy. Jednym z kluczowych aspektów jest integracja coraz bardziej złożonych systemów sterowania i automatyki, które umożliwiają maszynom pracę w sposób autonomiczny i zoptymalizowany. Projektanci muszą nie tylko rozumieć mechanikę i konstrukcję, ale także programowanie, elektronikę i sztuczną inteligencję, aby tworzyć maszyny zdolne do adaptacji i uczenia się.

Kolejnym istotnym wyzwaniem jest zapewnienie maksymalnej efektywności energetycznej. Rosnące koszty energii i świadomość ekologiczna wymuszają projektowanie maszyn, które zużywają jak najmniej prądu, a jednocześnie zachowują wysoką wydajność. Obejmuje to optymalizację układów napędowych, zastosowanie lekkich i wytrzymałych materiałów, a także minimalizację strat energii na każdym etapie pracy maszyny. Inżynierowie muszą szukać innowacyjnych rozwiązań, które minimalizują ślad węglowy produkcji i eksploatacji.

Bezpieczeństwo użytkowników i zgodność z rygorystycznymi normami to kolejny priorytet. Projektowanie budowy maszyn musi uwzględniać potencjalne zagrożenia i wdrażać skuteczne zabezpieczenia, które minimalizują ryzyko wypadków. Obejmuje to ergonomię stanowisk pracy, systemy wykrywania błędów, blokady bezpieczeństwa oraz łatwość obsługi i konserwacji. Niezwykle ważne jest również śledzenie i wdrażanie najnowszych regulacji prawnych, które dotyczą bezpieczeństwa maszyn.

Kolejnym aspektem jest modułowość i elastyczność projektowanych rozwiązań. W dynamicznie zmieniającym się środowisku produkcyjnym, maszyny powinny być łatwo adaptowalne do nowych zadań i procesów. Projektowanie modułowe pozwala na szybką rekonfigurację maszyn, wymianę poszczególnych komponentów i rozbudowę funkcjonalności, co znacząco wydłuża ich żywotność i zwiększa potencjał inwestycyjny.

Kluczowe etapy projektowania budowy maszyn w praktyce

Następnie przechodzimy do fazy koncepcyjnej, podczas której tworzone są pierwsze szkice i modele. Inżynierowie eksplorują różne rozwiązania techniczne, analizują ich potencjalne zalety i wady, a także oceniają ich wykonalność. Często tworzone są alternatywne warianty projektu, spośród których wybierany jest ten najbardziej obiecujący. Kluczowe jest tutaj zastosowanie wiedzy z zakresu mechaniki, materiałoznawstwa i dynamiki.

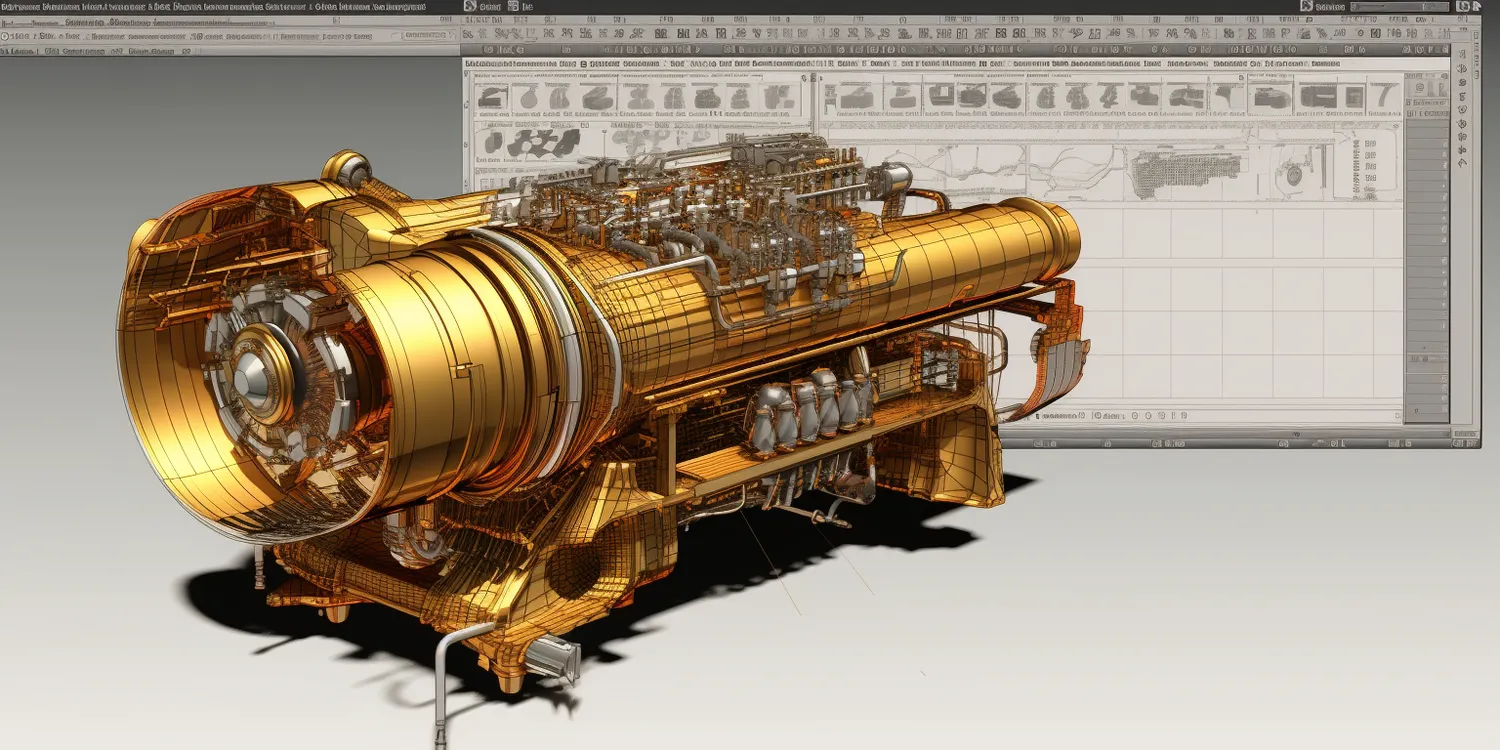

Kolejnym krokiem jest szczegółowe projektowanie przy użyciu zaawansowanych narzędzi CAD (Computer-Aided Design). Tworzone są trójwymiarowe modele poszczególnych komponentów oraz całego zespołu maszyny. Na tym etapie precyzyjnie określane są wymiary, tolerancje, materiały oraz sposób montażu. Równolegle wykorzystywane są narzędzia CAE (Computer-Aided Engineering) do analiz wytrzymałościowych, termicznych i dynamicznych, co pozwala na optymalizację konstrukcji i wczesne wykrywanie potencjalnych problemów.

Po ukończeniu projektu cyfrowego, następuje etap tworzenia dokumentacji technicznej, która obejmuje rysunki warsztatowe, specyfikacje materiałowe, instrukcje montażu i eksploatacji. Jest to kluczowe dla procesu produkcji i późniejszego serwisu. Dokumentacja musi być kompletna, precyzyjna i zgodna z obowiązującymi normami. Na koniec, po weryfikacji dokumentacji i często wykonaniu prototypu, następuje etap produkcji seryjnej i wdrożenia maszyny u klienta.

Zastosowanie nowoczesnych narzędzi w projektowaniu budowy maszyn

Postęp technologiczny znacząco zrewolucjonizował proces projektowania budowy maszyn, wprowadzając narzędzia, które zwiększają precyzję, skracają czas realizacji i otwierają nowe możliwości inżynierskie. Jednym z fundamentalnych elementów jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych, trójwymiarowych modeli maszyn i ich komponentów. Pozwala to na wizualizację projektu na wczesnym etapie, eliminację błędów kolizji między częściami oraz generowanie precyzyjnych rysunków technicznych niezbędnych do produkcji.

Równie istotne są narzędzia CAE, które idą o krok dalej niż samo modelowanie. Oprogramowanie CAE umożliwia przeprowadzanie zaawansowanych symulacji i analiz. Inżynierowie mogą wirtualnie testować wytrzymałość konstrukcji pod obciążeniem, badać rozkład naprężeń, analizować przepływy ciepła czy symulować dynamikę ruchu. Takie analizy pozwalają na optymalizację projektu pod kątem wydajności, trwałości i bezpieczeństwa, zanim jeszcze powstanie fizyczny prototyp. To znacząco obniża koszty prototypowania i skraca czas wprowadzania produktu na rynek.

Współczesne podejście do projektowania budowy maszyn coraz częściej wykorzystuje również narzędzia CAM (Computer-Aided Manufacturing). Programy te automatyzują proces tworzenia ścieżek narzędzi dla obrabiarek CNC, na podstawie modeli CAD. Pozwala to na efektywne i precyzyjne wykonanie skomplikowanych części maszyn, minimalizując błędy ludzkie i optymalizując wykorzystanie materiałów. Integracja CAD, CAE i CAM tworzy zintegrowane środowisko pracy, które znacząco podnosi jakość i efektywność całego procesu.

Coraz większą rolę odgrywa również technologia druku 3D (addytiwnej). Choć często kojarzona z prototypowaniem, druk 3D znajduje zastosowanie również w produkcji małych serii czy tworzeniu niestandardowych, skomplikowanych komponentów maszyn. Pozwala to na realizację projektów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Dodatkowo, rozwój oprogramowania do zarządzania cyklem życia produktu (PLM – Product Lifecycle Management) umożliwia efektywne zarządzanie wszystkimi danymi i procesami związanymi z maszyną od jej powstania, przez produkcję, eksploatację, aż po utylizację.

Wpływ projektowania budowy maszyn na efektywność produkcji

Jakość i przemyślane projektowanie budowy maszyn mają bezpośredni i fundamentalny wpływ na efektywność procesów produkcyjnych w każdej branży. Dobrze zaprojektowana maszyna charakteryzuje się wysoką niezawodnością, co przekłada się na minimalizację przestojów produkcyjnych. Przestoje są kosztownym zjawiskiem, generującym straty wynikające z niewykorzystanego czasu pracy, kosztów napraw i utraty zamówień. Zastosowanie wysokiej jakości materiałów, precyzyjne wykonanie i optymalizacja konstrukcji pod kątem obciążzeń mechanicznych i termicznych to klucz do długiej żywotności i bezawaryjnej pracy.

Kolejnym aspektem jest optymalizacja czasu cyklu produkcyjnego. Nowoczesne maszyny, zaprojektowane z myślą o maksymalnej wydajności, potrafią wykonywać zadania szybciej i dokładniej niż ich starsze odpowiedniki. Dotyczy to zarówno szybkości operacji, jak i minimalizacji czasu potrzebnego na przezbrojenie maszyny do produkcji innego asortymentu. Projektanci, wykorzystując symulacje i analizy, mogą optymalizować kinematykę ruchu, dobierać odpowiednie napędy i systemy sterowania, aby skrócić czas potrzebny na wykonanie jednej jednostki produktu.

Ergonomia i łatwość obsługi to czynniki, które również mają znaczenie dla efektywności. Dobrze zaprojektowane stanowiska pracy, intuicyjne interfejsy użytkownika i łatwy dostęp do elementów wymagających konserwacji przyczyniają się do zmniejszenia błędów operatorów, skrócenia czasu szkolenia personelu i poprawy ogólnej produktywności. Maszyny, które są proste w obsłudze i konserwacji, wymagają mniej czasu na czynności pomocnicze, co pozwala pracownikom skupić się na głównych zadaniach produkcyjnych.

Wreszcie, elastyczność i modułowość projektowanych maszyn pozwalają na szybkie reagowanie na zmiany w zapotrzebowaniu rynkowym. Maszyny, które można łatwo rekonfigurować lub rozbudowywać, umożliwiają firmom dywersyfikację produkcji i wprowadzanie nowych produktów bez konieczności zakupu zupełnie nowego parku maszynowego. Jest to kluczowe w dynamicznym środowisku biznesowym, gdzie adaptacyjność jest cechą decydującą o sukcesie.

Przyszłość projektowania budowy maszyn i innowacyjne kierunki rozwoju

Przyszłość projektowania budowy maszyn rysuje się w barwach dynamicznego postępu technologicznego i coraz większej integracji z cyfrowym światem. Jednym z najbardziej obiecujących kierunków jest rozwój i powszechne zastosowanie sztucznej inteligencji (AI) oraz uczenia maszynowego w projektowaniu i eksploatacji maszyn. AI może być wykorzystywana do optymalizacji procesów projektowych, przewidywania awarii, autonomicznego sterowania maszynami oraz analizy ogromnych ilości danych produkcyjnych w celu ciągłego doskonalenia.

Kolejnym ważnym trendem jest dalszy rozwój Internetu Rzeczy (IoT) i przemysłowego IoT (IIoT). Maszyny wyposażone w sensory i połączone z siecią będą mogły wymieniać dane w czasie rzeczywistym, co umożliwi zdalne monitorowanie ich stanu, diagnostykę, optymalizację parametrów pracy oraz integrację z innymi systemami produkcyjnymi. Pozwoli to na tworzenie tzw. inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i z systemami zarządzania, tworząc zoptymalizowany i elastyczny ekosystem produkcyjny.

Materiały przyszłości odgrywają również kluczową rolę. Postęp w dziedzinie materiałoznawstwa, w tym rozwój kompozytów, materiałów inteligentnych oraz zastosowanie druku 3D do tworzenia złożonych struktur, otwiera nowe możliwości w projektowaniu maszyn. Materiały te pozwalają na tworzenie lżejszych, wytrzymalszych i bardziej funkcjonalnych komponentów, które mogą znacząco poprawić parametry pracy maszyn, a także zmniejszyć ich zużycie energii.

Nie można zapominać o rosnącym znaczeniu zrównoważonego rozwoju i gospodarki obiegu zamkniętego. Projektowanie budowy maszyn musi coraz silniej uwzględniać aspekt ekologiczny – od wyboru materiałów, przez energooszczędność, aż po łatwość demontażu i recyklingu po zakończeniu cyklu życia produktu. Inżynierowie będą musieli projektować maszyny tak, aby minimalizować ich wpływ na środowisko naturalne na każdym etapie ich istnienia. To podejście staje się nie tylko kwestią odpowiedzialności, ale również coraz częściej wymogiem rynkowym i prawnym.