Maszyny pneumatyczne to urządzenia, które wykorzystują sprężone powietrze do wykonywania różnorodnych zadań. W ich budowie kluczowe są elementy takie jak kompresory, zawory, siłowniki oraz przewody. Kompresory odpowiadają za wytwarzanie sprężonego powietrza, które jest niezbędne do działania całego systemu. Zawory pełnią funkcję regulacyjną, kontrolując przepływ powietrza w układzie. Siłowniki natomiast zamieniają energię pneumatyczną na ruch mechaniczny, co pozwala na wykonywanie pracy. Przewody łączą poszczególne elementy i zapewniają transport sprężonego powietrza. Warto również zwrócić uwagę na filtry, które oczyszczają powietrze z zanieczyszczeń, co jest istotne dla długotrwałej pracy maszyn. Każdy z tych elementów odgrywa istotną rolę w efektywności i niezawodności systemu pneumatycznego, dlatego ich odpowiedni dobór i konserwacja są kluczowe dla prawidłowego funkcjonowania maszyn.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle motoryzacyjnym wykorzystywane są do montażu i demontażu części, a także do malowania i lakierowania pojazdów. W branży spożywczej maszyny te służą do pakowania produktów oraz transportu materiałów sypkich. W sektorze budowlanym pneumatyka znajduje zastosowanie w narzędziach takich jak młoty udarowe czy wiertnice, które ułatwiają prace budowlane. Dodatkowo, w automatyce przemysłowej maszyny pneumatyczne są często stosowane w systemach robotycznych, gdzie precyzyjnie kontrolują ruchy manipulatorów. Dzięki swojej prostocie i niezawodności maszyny te przyczyniają się do zwiększenia efektywności produkcji oraz obniżenia kosztów operacyjnych.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które przyciągają uwagę inżynierów i menedżerów produkcji. Jedną z głównych korzyści jest ich prostota konstrukcji oraz łatwość obsługi. Dzięki temu można je szybko wdrożyć w różnych procesach produkcyjnych bez potrzeby skomplikowanego szkolenia personelu. Ponadto maszyny te charakteryzują się dużą niezawodnością oraz niskimi kosztami eksploatacji, ponieważ powietrze jest powszechnie dostępne i tanie. Jednakże istnieją także pewne wady związane z ich użytkowaniem. Wydajność maszyn pneumatycznych może być ograniczona przez straty ciśnienia w przewodach oraz konieczność regularnej konserwacji systemu sprężania powietrza. Dodatkowo, w porównaniu do innych technologii, takich jak hydraulika czy elektryka, maszyny pneumatyczne mogą mieć mniejszą moc i precyzję działania.

Jakie są nowoczesne trendy w budowie maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych. Nowoczesne rozwiązania koncentrują się na zwiększeniu efektywności energetycznej oraz automatyzacji procesów produkcyjnych. Wprowadzanie inteligentnych systemów sterowania pozwala na precyzyjne monitorowanie i regulację parametrów pracy maszyn, co przekłada się na lepszą wydajność i mniejsze zużycie energii. Ponadto coraz większą rolę odgrywa integracja maszyn pneumatycznych z systemami IoT (Internet of Things), co umożliwia zdalne zarządzanie oraz diagnostykę stanu urządzeń. Innowacyjne materiały wykorzystywane do produkcji komponentów maszyn również przyczyniają się do zwiększenia ich trwałości oraz odporności na uszkodzenia mechaniczne czy chemiczne. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami, które minimalizują wpływ na środowisko naturalne poprzez redukcję emisji hałasu oraz zużycia energii.

Jakie są kluczowe aspekty konserwacji maszyn pneumatycznych

Konserwacja maszyn pneumatycznych jest niezbędna dla zapewnienia ich długotrwałej i efektywnej pracy. Regularne przeglądy techniczne pozwalają na wczesne wykrycie potencjalnych usterek oraz zapobiegają poważnym awariom, które mogą prowadzić do kosztownych przestojów w produkcji. Kluczowym aspektem konserwacji jest kontrola stanu filtrów, które odpowiadają za oczyszczanie sprężonego powietrza z zanieczyszczeń. Zatkane filtry mogą prowadzić do obniżenia wydajności systemu oraz uszkodzenia innych komponentów. Ważne jest także monitorowanie poziomu oleju w systemach smarowania, ponieważ odpowiednie smarowanie wpływa na żywotność elementów ruchomych. Należy również regularnie sprawdzać szczelność połączeń i przewodów, aby uniknąć strat ciśnienia, które mogą negatywnie wpłynąć na działanie całego układu. Warto także pamiętać o dokumentowaniu przeprowadzanych prac konserwacyjnych, co ułatwia planowanie przyszłych działań oraz pozwala na lepsze zarządzanie zasobami.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń, które wykorzystują różne media do przenoszenia energii i wykonywania pracy. Główna różnica polega na tym, że maszyny pneumatyczne działają na sprężonym powietrzu, podczas gdy maszyny hydrauliczne wykorzystują cieczy, najczęściej olej hydrauliczny. Dzięki temu maszyny hydrauliczne mogą generować znacznie większe siły niż ich pneumatyczne odpowiedniki, co czyni je bardziej odpowiednimi do zastosowań wymagających dużej mocy i precyzji. Z drugiej strony maszyny pneumatyczne są zazwyczaj lżejsze, prostsze w budowie i tańsze w eksploatacji. Ich szybka reakcja na zmiany ciśnienia sprawia, że są idealne do aplikacji wymagających dynamicznych ruchów. Warto również zauważyć, że maszyny pneumatyczne są bardziej odporne na zanieczyszczenia, ponieważ sprężone powietrze nie ma tendencji do tworzenia osadów jak olej hydrauliczny.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Podczas eksploatacji maszyn pneumatycznych mogą wystąpić różnorodne problemy, które wpływają na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest spadek ciśnienia w układzie, co może być spowodowane nieszczelnościami w przewodach lub uszkodzeniem zaworów. Tego typu usterki prowadzą do obniżenia efektywności działania maszyn oraz zwiększonego zużycia energii. Innym powszechnym problemem jest zanieczyszczenie sprężonego powietrza, które może powodować uszkodzenia elementów wewnętrznych oraz obniżać jakość wykonywanej pracy. Regularna kontrola filtrów oraz ich wymiana są kluczowe dla zapobiegania takim sytuacjom. Dodatkowo, niewłaściwe smarowanie lub jego brak może prowadzić do szybszego zużycia elementów ruchomych, co skutkuje koniecznością kosztownych napraw. Warto również zwrócić uwagę na hałas generowany przez maszyny pneumatyczne; nadmierny hałas może wskazywać na problemy z łożyskami lub innymi elementami mechanicznymi.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

Nowoczesne technologie w budowie maszyn pneumatycznych koncentrują się na innowacyjnych rozwiązaniach mających na celu poprawę wydajności i funkcjonalności tych urządzeń. W ostatnich latach znacząco wzrosło zainteresowanie automatyzacją procesów produkcyjnych poprzez zastosowanie inteligentnych systemów sterowania opartych na sztucznej inteligencji i uczeniu maszynowym. Takie systemy pozwalają na optymalizację pracy maszyn poprzez analizę danych w czasie rzeczywistym oraz dostosowywanie parametrów pracy do aktualnych warunków produkcji. Ponadto rozwój technologii materiałowych umożliwia produkcję lżejszych i bardziej wytrzymałych komponentów, co przekłada się na ogólną efektywność maszyn. Coraz częściej stosuje się także rozwiązania oparte na energii odnawialnej, takie jak panele słoneczne do zasilania kompresorów czy systemy odzyskiwania energii ze sprężonego powietrza.

Jakie są perspektywy rozwoju rynku maszyn pneumatycznych

Rynek maszyn pneumatycznych ma przed sobą obiecujące perspektywy rozwoju, szczególnie w kontekście rosnącego zapotrzebowania na automatyzację procesów przemysłowych oraz zwiększonej efektywności energetycznej. W miarę jak przedsiębiorstwa dążą do optymalizacji swoich procesów produkcyjnych, maszyny pneumatyczne stają się kluczowym elementem nowoczesnych linii produkcyjnych. Wzrost inwestycji w technologie związane z przemysłem 4.0 oraz Internetem Rzeczy (IoT) otwiera nowe możliwości dla rozwoju innowacyjnych rozwiązań opartych na pneumatyce. Dodatkowo rosnąca świadomość ekologiczna przedsiębiorstw skłania je do poszukiwania bardziej efektywnych energetycznie rozwiązań, co sprzyja dalszemu rozwojowi technologii związanych z maszynami pneumatycznymi. Warto również zauważyć rosnącą konkurencję na rynku globalnym, co zmusza producentów do ciągłego doskonalenia swoich produktów oraz oferowania nowych funkcji i możliwości dostosowywania urządzeń do indywidualnych potrzeb klientów.

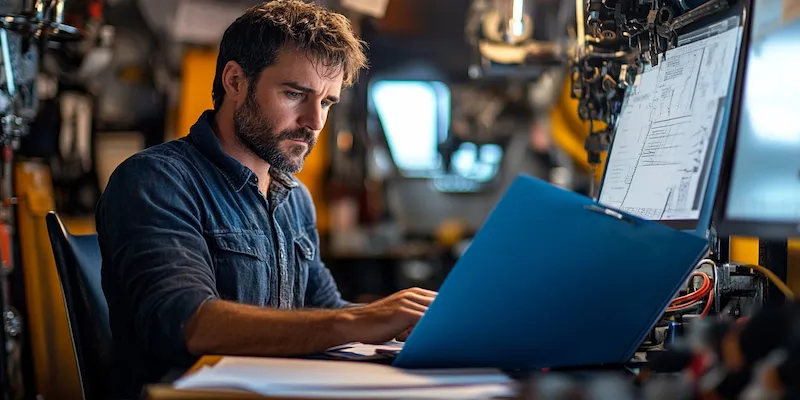

Jakie są kluczowe umiejętności potrzebne w branży maszyn pneumatycznych

Aby odnaleźć się w branży związanej z budową i obsługą maszyn pneumatycznych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim ważna jest wiedza z zakresu mechaniki oraz elektrotechniki, która pozwala na zrozumienie zasad działania tych urządzeń oraz ich komponentów. Umiejętność analizy schematów elektrycznych i hydraulicznych jest kluczowa dla diagnostyki usterek oraz przeprowadzania skutecznych napraw. Dodatkowo znajomość programowania systemów sterujących oraz automatyki przemysłowej staje się coraz bardziej istotna w kontekście nowoczesnych rozwiązań opartych na sztucznej inteligencji i IoT. Również umiejętności miękkie takie jak komunikacja czy praca zespołowa są niezwykle ważne, ponieważ wiele projektów wymaga współpracy różnych specjalistów z różnych dziedzin inżynierii.