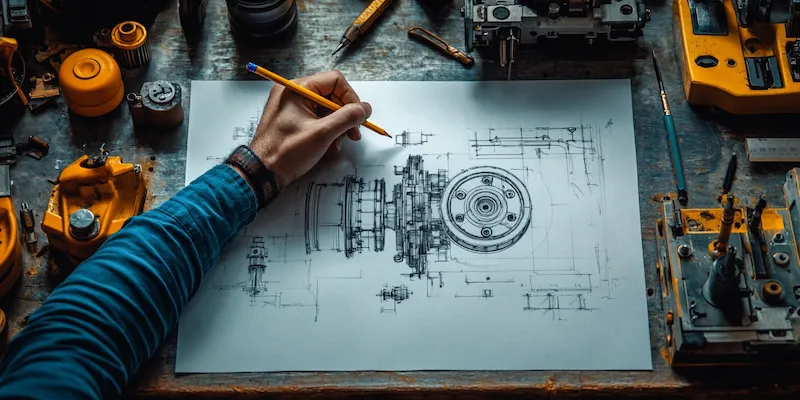

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Podstawowym komponentem jest rama, która stanowi szkielet całej maszyny. To na niej montowane są pozostałe elementy, a jej stabilność ma kluczowe znaczenie dla dokładności obróbki. Kolejnym istotnym elementem jest układ napędowy, który może być elektryczny lub hydrauliczny. Napędy elektryczne są najczęściej stosowane w nowoczesnych maszynach CNC ze względu na swoją precyzję i łatwość w kontrolowaniu. W maszynach CNC znajdują się również osie ruchu, które umożliwiają przemieszczanie narzędzi roboczych w różnych kierunkach. Osie te są zazwyczaj oznaczane jako X, Y i Z, co odpowiada trzem wymiarom przestrzennym. Ważnym elementem jest także wrzeciono, które obraca narzędzie skrawające i pozwala na jego precyzyjne umiejscowienie w stosunku do obrabianego materiału. Oprócz tego maszyny CNC wyposażone są w systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz materiałów podczas obróbki.

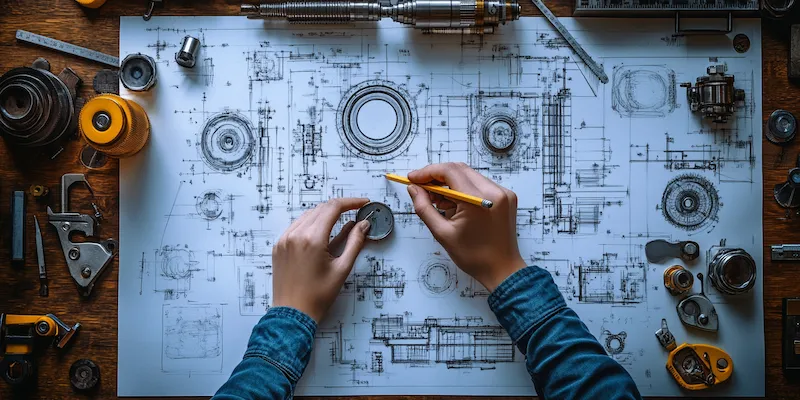

Jakie technologie wykorzystuje się w budowie maszyn CNC

W budowie maszyn CNC wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji obróbki. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie skomplikowanych modeli 3D przed rozpoczęciem procesu produkcji. Dzięki temu możliwe jest dokładne zaplanowanie każdego etapu obróbki oraz uniknięcie potencjalnych błędów. Kolejną istotną technologią jest komputerowe wspomaganie produkcji (CAM), które przekształca modele CAD na instrukcje zrozumiałe dla maszyny CNC. CAM pozwala na automatyzację procesów produkcyjnych i zwiększa wydajność pracy. W nowoczesnych maszynach CNC często stosuje się także technologie druku 3D, które umożliwiają tworzenie skomplikowanych kształtów bez potrzeby używania tradycyjnych narzędzi skrawających. Warto również zwrócić uwagę na rozwój technologii sensorowych, które pozwalają na monitorowanie stanu maszyny oraz jakości obróbki w czasie rzeczywistym. Dzięki zastosowaniu czujników można szybko reagować na ewentualne problemy i dostosowywać parametry pracy maszyny do aktualnych warunków.

Jakie zastosowania mają maszyny CNC w przemyśle

Maszyny CNC znalazły szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności oraz precyzji działania. W przemyśle metalowym są one wykorzystywane do obróbki stali, aluminium oraz innych metali, co pozwala na produkcję komponentów o wysokiej dokładności wymiarowej. Dzięki maszynom CNC możliwe jest wykonywanie skomplikowanych detali, takich jak części silników czy elementy konstrukcyjne pojazdów. W branży meblarskiej maszyny te służą do cięcia i frezowania drewna oraz materiałów kompozytowych, co umożliwia tworzenie unikalnych wzorów mebli oraz akcesoriów wnętrzarskich. W przemyśle elektronicznym maszyny CNC są wykorzystywane do produkcji płytek drukowanych oraz komponentów elektronicznych, co wymaga niezwykle precyzyjnego wykonania. Również w branży lotniczej i kosmicznej maszyny te odgrywają kluczową rolę w produkcji części samolotów oraz rakiet, gdzie tolerancje wymiarowe są niezwykle rygorystyczne. Dodatkowo coraz częściej spotyka się zastosowanie maszyn CNC w medycynie, gdzie wykorzystuje się je do produkcji implantów oraz narzędzi chirurgicznych o wysokiej precyzji wykonania.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w procesach produkcyjnych niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności oraz jakości wyrobów. Przede wszystkim maszyny te oferują znakomitą precyzję obróbczych procesów, co pozwala na osiąganie bardzo małych tolerancji wymiarowych. Dzięki temu produkty wykonane przy użyciu technologii CNC charakteryzują się wysoką jakością i powtarzalnością, co jest szczególnie istotne w branżach wymagających ścisłych norm jakościowych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, która prowadzi do znacznego skrócenia czasu realizacji zamówień oraz redukcji kosztów pracy. Maszyny CNC mogą pracować przez długi czas bez przerwy, co zwiększa wydajność produkcji i pozwala firmom lepiej zarządzać swoimi zasobami. Dodatkowo dzięki programowalnym systemom sterowania możliwe jest szybkie dostosowywanie parametrów obróbczych do zmieniających się potrzeb rynku czy specyfikacji klienta. Warto również podkreślić mniejsze zużycie materiałów wynikające z wysokiej precyzji cięcia czy frezowania, co przekłada się na oszczędności finansowe dla przedsiębiorstw.

Jakie są najpopularniejsze rodzaje maszyn CNC na rynku

Na rynku dostępnych jest wiele różnych rodzajów maszyn CNC, które różnią się przeznaczeniem, budową oraz zastosowaniem. Jednym z najpopularniejszych typów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą mieć różne konfiguracje, w tym modele pionowe i poziome, co pozwala na dostosowanie ich do specyficznych potrzeb produkcyjnych. Innym powszechnie stosowanym rodzajem maszyn CNC są tokarki, które umożliwiają obróbkę cylindrycznych elementów poprzez obracanie materiału wokół własnej osi. Tokarki CNC charakteryzują się dużą precyzją i są wykorzystywane w produkcji części do silników, przekładni czy innych komponentów mechanicznych. W ostatnich latach coraz większą popularnością cieszą się także maszyny laserowe CNC, które wykorzystują technologię cięcia laserowego do obróbki różnych materiałów, takich jak metal, drewno czy tworzywa sztuczne. Dzięki swojej precyzji oraz możliwościom cięcia skomplikowanych kształtów, maszyny te znajdują zastosowanie w wielu branżach, od reklamy po przemysł motoryzacyjny. Kolejnym interesującym rozwiązaniem są maszyny ploterowe CNC, które służą do cięcia i rysowania na różnych materiałach, takich jak papier, folia czy tkaniny. Ploter CNC jest często wykorzystywany w branży reklamowej oraz przy produkcji prototypów.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga posiadania odpowiednich umiejętności oraz wiedzy technicznej, aby zapewnić prawidłowe funkcjonowanie urządzeń oraz wysoką jakość produkcji. Przede wszystkim istotna jest znajomość programowania maszyn CNC, co obejmuje umiejętność pisania kodu G-code oraz korzystania z oprogramowania CAD/CAM. Programowanie to kluczowy element pracy z maszynami CNC, ponieważ pozwala na precyzyjne określenie trajektorii ruchu narzędzi oraz parametrów obróbczych. Osoby obsługujące maszyny powinny również posiadać wiedzę na temat technologii obróbczych oraz właściwości materiałów, co pozwala na dobór odpowiednich narzędzi i parametrów pracy. Dodatkowo ważna jest umiejętność czytania rysunków technicznych oraz schematów konstrukcyjnych, co umożliwia prawidłową interpretację wymagań projektowych. W pracy z maszynami CNC niezbędne są także umiejętności związane z konserwacją i naprawą urządzeń, aby zapewnić ich długotrwałe i bezawaryjne działanie. Osoby pracujące w tej branży powinny być także skrupulatne i dokładne, ponieważ nawet najmniejsze błędy mogą prowadzić do poważnych konsekwencji w postaci wadliwych produktów lub uszkodzenia maszyny.

Jakie wyzwania stoją przed branżą maszyn CNC w przyszłości

Branża maszyn CNC stoi przed wieloma wyzwaniami, które będą miały wpływ na jej rozwój w nadchodzących latach. Jednym z głównych problemów jest rosnąca konkurencja na rynku globalnym, co zmusza producentów do ciągłego doskonalenia swoich produktów oraz usług. Firmy muszą inwestować w nowe technologie oraz innowacyjne rozwiązania, aby utrzymać swoją pozycję na rynku i sprostać wymaganiom klientów. Kolejnym wyzwaniem jest potrzeba zwiększenia efektywności energetycznej maszyn CNC oraz ograniczenia ich wpływu na środowisko naturalne. W miarę jak rośnie świadomość ekologiczna społeczeństwa, przedsiębiorstwa będą musiały dostosować swoje procesy produkcyjne do coraz bardziej rygorystycznych norm dotyczących ochrony środowiska. Warto również zwrócić uwagę na rozwój technologii cyfrowych i automatyzacji, które mogą przynieść zarówno korzyści, jak i zagrożenia dla branży. Z jednej strony automatyzacja może zwiększyć wydajność produkcji i obniżyć koszty pracy, z drugiej jednak może prowadzić do utraty miejsc pracy dla pracowników obsługujących maszyny CNC. Dodatkowo rosnąca liczba cyberataków stanowi poważne zagrożenie dla bezpieczeństwa danych oraz systemów sterujących maszynami CNC.

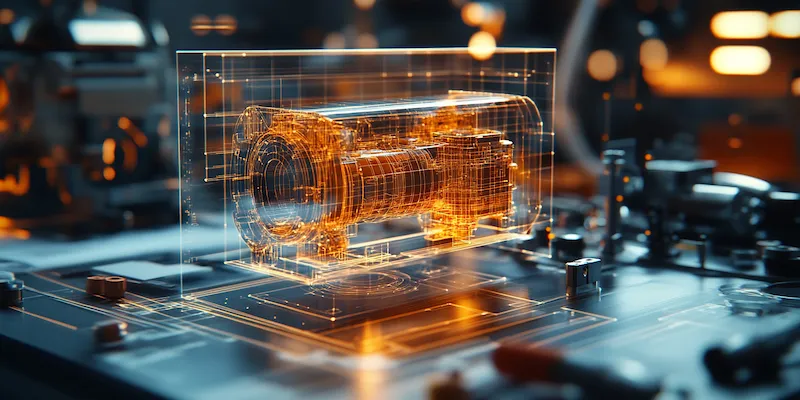

Jakie trendy kształtują przyszłość budowy maszyn CNC

Przyszłość budowy maszyn CNC będzie kształtowana przez szereg trendów technologicznych oraz społecznych, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest rozwój technologii sztucznej inteligencji (AI) oraz uczenia maszynowego, które mogą znacząco wpłynąć na sposób programowania i obsługi maszyn CNC. Dzięki AI możliwe będzie automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) z maszynami CNC, co pozwoli na zbieranie danych dotyczących wydajności pracy oraz stanu technicznego urządzeń. Dzięki temu przedsiębiorstwa będą mogły lepiej zarządzać swoimi zasobami oraz przewidywać awarie zanim one wystąpią. Warto również zwrócić uwagę na rozwój technologii druku 3D oraz hybrydowych procesów produkcyjnych łączących tradycyjne metody obróbcze z drukiem przestrzennym. Tego rodzaju innowacje mogą otworzyć nowe możliwości w zakresie projektowania i produkcji skomplikowanych komponentów o unikalnych kształtach.