Rysowanie i projektowanie części maszyn to proces, który wymaga znajomości różnych technik oraz narzędzi. W pierwszej kolejności warto zaznaczyć, że rysowanie części maszyn często rozpoczyna się od szkiców koncepcyjnych, które pozwalają na uchwycenie ogólnego kształtu i funkcji danego elementu. Szkice te mogą być wykonywane ręcznie lub przy użyciu programów komputerowych, takich jak AutoCAD czy SolidWorks. Kolejnym krokiem jest tworzenie bardziej szczegółowych rysunków technicznych, które zawierają dokładne wymiary oraz informacje o materiałach. W tym etapie niezwykle ważne jest zachowanie precyzji, ponieważ każdy błąd może prowadzić do problemów podczas produkcji. Techniki rysowania obejmują także wykorzystanie różnych typów linii, cieniowania oraz oznaczeń, które pomagają w lepszym zrozumieniu projektu. Warto również zwrócić uwagę na zasady perspektywy oraz proporcji, które są kluczowe w tworzeniu realistycznych wizualizacji.

Jakie narzędzia są niezbędne do projektowania części maszyn

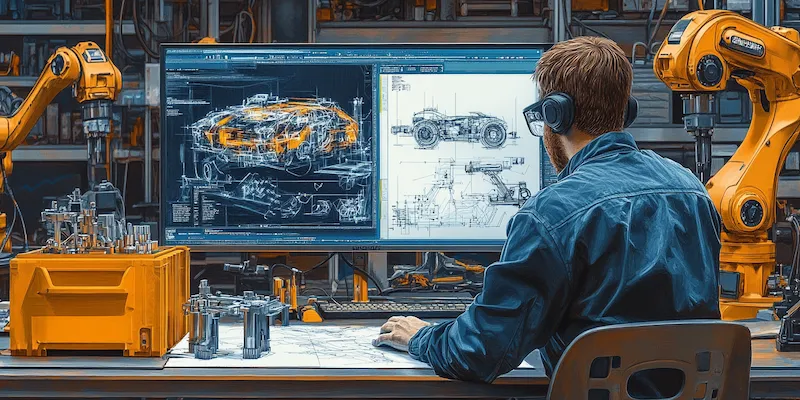

W procesie rysowania i projektowania części maszyn kluczowe znaczenie mają odpowiednie narzędzia, które ułatwiają pracę inżynierów i projektantów. Na początku warto wspomnieć o tradycyjnych narzędziach, takich jak ołówki, linijki, cyrkle czy gumki do mazania. Te podstawowe akcesoria są nadal wykorzystywane w wielu biurach projektowych, szczególnie w fazie szkicowania pomysłów. Jednakże nowoczesne technologie wprowadziły do branży szereg zaawansowanych narzędzi CAD (Computer-Aided Design), które znacznie zwiększają efektywność pracy. Programy takie jak Autodesk Inventor czy CATIA pozwalają na tworzenie trójwymiarowych modeli części maszyn oraz ich symulacji. Dzięki nim projektanci mogą łatwo wprowadzać zmiany i analizować różne warianty konstrukcyjne bez konieczności fizycznego prototypowania. Oprócz oprogramowania istotne są także urządzenia peryferyjne, takie jak tablety graficzne czy skanery 3D, które umożliwiają jeszcze bardziej precyzyjne odwzorowanie rzeczywistych obiektów.

Jakie umiejętności są potrzebne do rysowania części maszyn

Aby skutecznie rysować i projektować części maszyn, niezbędne jest posiadanie szeregu umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do danego projektu. Projektanci muszą również rozumieć zasady działania maszyn i urządzeń, aby móc tworzyć elementy, które będą funkcjonalne i trwałe. Umiejętność posługiwania się narzędziami CAD jest równie istotna; osoby zajmujące się projektowaniem powinny być biegłe w obsłudze wybranego oprogramowania oraz znać jego zaawansowane funkcje. Ponadto ważna jest kreatywność oraz zdolność do rozwiązywania problemów – często projekty wymagają innowacyjnych rozwiązań lub modyfikacji istniejących koncepcji. Komunikacja i umiejętność pracy w zespole to kolejne istotne aspekty; projektanci często współpracują z innymi specjalistami, takimi jak inżynierowie czy technicy, co wymaga efektywnej wymiany informacji i pomysłów.

Jakie są najczęstsze błędy przy rysowaniu części maszyn

Podczas rysowania i projektowania części maszyn wiele osób popełnia typowe błędy, które mogą negatywnie wpłynąć na jakość finalnego projektu. Jednym z najczęstszych problemów jest brak dokładności w wymiarach; nawet niewielkie odchylenia mogą prowadzić do trudności podczas montażu lub eksploatacji maszyny. Kolejnym błędem jest ignorowanie zasad tolerancji – projektanci powinni zawsze uwzględniać tolerancje produkcyjne oraz montażowe, aby zapewnić prawidłowe działanie elementów w rzeczywistych warunkach. Niezrozumienie specyfiki materiałów również może prowadzić do poważnych konsekwencji; wybór niewłaściwego materiału może skutkować osłabieniem konstrukcji lub jej przedwczesnym zużyciem. Warto także zwrócić uwagę na kwestie ergonomiczne; projektując maszyny należy pamiętać o komforcie użytkowników oraz łatwości obsługi.

Jakie są najważniejsze zasady rysowania części maszyn

Rysowanie i projektowanie części maszyn wiąże się z przestrzeganiem szeregu zasad, które mają na celu zapewnienie wysokiej jakości oraz funkcjonalności projektowanych elementów. Przede wszystkim kluczowe jest stosowanie standardów rysunkowych, takich jak normy ISO czy DIN, które określają sposób przedstawiania wymiarów, tolerancji oraz innych istotnych informacji. Dzięki tym standardom możliwe jest uniknięcie nieporozumień między projektantami a producentami, co znacząco ułatwia proces produkcji. Kolejną ważną zasadą jest zachowanie odpowiedniej hierarchii informacji na rysunku; istotne dane powinny być wyraźnie zaznaczone, a mniej ważne elementy umieszczone w sposób, który nie odciąga uwagi od kluczowych informacji. Również istotne jest stosowanie odpowiednich symboli i oznaczeń, które pozwalają na szybkie zrozumienie projektu przez innych inżynierów czy techników. Warto również pamiętać o estetyce rysunku; dobrze zaprojektowany rysunek nie tylko ułatwia pracę, ale także wpływa na pozytywne postrzeganie projektu przez klientów i współpracowników.

Jakie są najczęściej używane programy do rysowania części maszyn

W dzisiejszych czasach rysowanie i projektowanie części maszyn w dużej mierze opiera się na wykorzystaniu nowoczesnych programów komputerowych. Wśród najczęściej używanych narzędzi znajduje się AutoCAD, który jest jednym z najbardziej popularnych programów CAD na rynku. Dzięki swojej wszechstronności i intuicyjnemu interfejsowi, AutoCAD umożliwia tworzenie zarówno dwuwymiarowych rysunków technicznych, jak i trójwymiarowych modeli. Innym często wykorzystywanym oprogramowaniem jest SolidWorks, które specjalizuje się w modelowaniu 3D oraz symulacjach ruchu. SolidWorks oferuje szereg zaawansowanych funkcji, takich jak analiza wytrzymałościowa czy generowanie dokumentacji technicznej. CATIA to kolejny program cieszący się dużym uznaniem w branży inżynieryjnej; jego zaawansowane możliwości modelowania powierzchni sprawiają, że jest idealnym narzędziem do projektowania skomplikowanych kształtów. Dla osób poszukujących prostszych rozwiązań dostępne są również darmowe programy CAD, takie jak FreeCAD czy SketchUp, które mogą być wystarczające dla mniej skomplikowanych projektów.

Jakie są etapy procesu projektowania części maszyn

Proces rysowania i projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu o wysokiej jakości. Pierwszym krokiem jest analiza potrzeb oraz wymagań klienta; projektanci muszą dokładnie zrozumieć oczekiwania dotyczące funkcji oraz parametrów technicznych elementu. Następnie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz pomysły na rozwiązania konstrukcyjne. W tym etapie warto przeprowadzić burzę mózgów oraz konsultacje z innymi specjalistami, aby zebrać różnorodne opinie i sugestie. Po zaakceptowaniu koncepcji następuje faza modelowania 3D; projektanci wykorzystują oprogramowanie CAD do stworzenia dokładnego modelu części maszyny. Kolejnym krokiem jest analiza wytrzymałościowa oraz symulacje ruchu, które pozwalają na ocenę funkcjonalności projektu w warunkach rzeczywistych. Po przeprowadzeniu testów i ewentualnych modyfikacjach następuje przygotowanie dokumentacji technicznej oraz rysunków wykonawczych, które będą podstawą do produkcji elementu.

Jakie są trendy w rysowaniu i projektowaniu części maszyn

Rysowanie i projektowanie części maszyn ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest rosnąca popularność technologii 3D oraz druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów w krótkim czasie. Dzięki tym technologiom inżynierowie mogą łatwo testować różne warianty konstrukcyjne bez konieczności inwestowania w kosztowne formy czy narzędzia produkcyjne. Kolejnym istotnym trendem jest automatyzacja procesów projektowych; coraz więcej firm korzysta z algorytmicznych narzędzi wspierających inżynierów w tworzeniu optymalnych rozwiązań konstrukcyjnych. Warto również zauważyć rosnącą rolę analizy danych oraz sztucznej inteligencji w procesie projektowania; dzięki tym technologiom możliwe jest przewidywanie awarii czy optymalizacja wydajności maszyn już na etapie ich projektowania. Zrównoważony rozwój to kolejny ważny aspekt; coraz więcej firm stawia na ekologiczne materiały oraz technologie produkcji przyjazne dla środowiska.

Jakie są wyzwania związane z rysowaniem części maszyn

Rysowanie i projektowanie części maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowywania się do ciągle zmieniających się norm i standardów branżowych; inżynierowie muszą być na bieżąco ze wszystkimi nowinkami technicznymi oraz regulacjami prawnymi dotyczącymi bezpieczeństwa i jakości produktów. Ponadto współczesne projekty często wymagają współpracy między różnymi zespołami inżynieryjnymi, co może prowadzić do trudności komunikacyjnych oraz nieporozumień dotyczących oczekiwań i wymagań projektu. Inne wyzwanie stanowi konieczność zarządzania czasem; wiele projektów ma ściśle określone terminy realizacji, co wymaga efektywnego planowania pracy oraz szybkiego podejmowania decyzji. Dodatkowo zmieniające się potrzeby rynku mogą wymuszać modyfikacje już zaplanowanych projektów, co wiąże się z dodatkowymi kosztami oraz ryzykiem opóźnień w realizacji.

Jakie są przyszłościowe kierunki rozwoju rysowania części maszyn

W miarę postępu technologicznego rysowanie i projektowanie części maszyn będzie ewoluować w kierunku jeszcze większej automatyzacji oraz integracji różnych technologii. Przewiduje się wzrost znaczenia sztucznej inteligencji w procesach projektowych; algorytmy będą mogły analizować dane dotyczące wydajności maszyn oraz sugerować optymalne rozwiązania konstrukcyjne na podstawie wcześniejszych doświadczeń. W przyszłości możemy również spodziewać się większej integracji technologii Internetu Rzeczy (IoT) z procesem projektowania; maszyny będą mogły zbierać dane dotyczące swojego działania i przekazywać je do systemów analitycznych, co pozwoli na lepsze dostosowywanie ich konstrukcji do rzeczywistych warunków eksploatacji. Zrównoważony rozwój stanie się kluczowym aspektem przyszłych projektów; inżynierowie będą musieli brać pod uwagę nie tylko efektywność energetyczną swoich konstrukcji, ale także ich wpływ na środowisko naturalne podczas całego cyklu życia produktu.